摘要

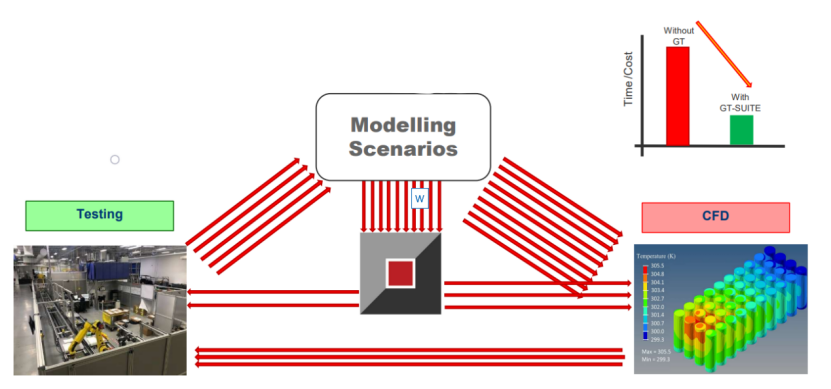

电池包三维CFD分析通常受网格尺寸影响,计算周期相对较长。面对产品快速迭代的需求,如何快速、准确地对电池包进行分析是提升产品竞争力的关键。本文为美国电池解决方案(ABS)公司利用GT-SUITE实现电池包分析,并完成在极端天气下对电池包热管理控制策略方案的验证,从而缩短了产品研发时间和成本。

研究背景

随着世界各国对汽车排放标准越来越严格,各大车企都纷纷加快了对新能源汽车领域的研发工作。纯电动货车也越来越普及,但货车全年都会在工作,高温天气和寒冷天气都不例外,因此为了保证电池的具有长续航能力,必须验证电池包在极端环境条件下的性能,同时还要考虑到电池包的老化特性。

流动分析

为了确保电池包的热分析准确,首先要保证GT-SUITE计算的冷板流阻与试验相吻合,因此将冷板的CAD模型导入到GEM3D中,通过离散转化成 GT-SUITE模型。

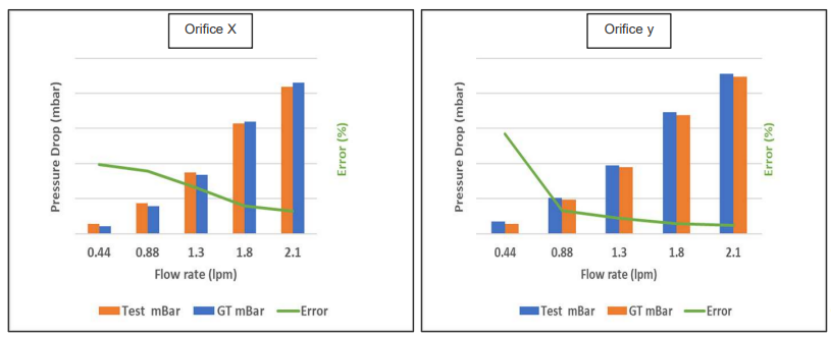

从下图的分析结果中可以看到,在不同流量的情况下,GT-SUITE计算的冷板压降与测试值平均误差较小,在低流量的情况下,误差稍偏大;在高流量时,误差率不到1%。

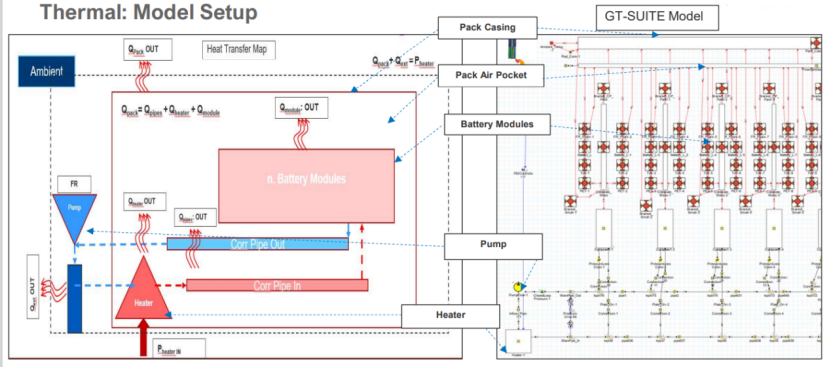

电池包的热模型

利用GT-SUITE建立了电池、TIM和PET的简化热模型。

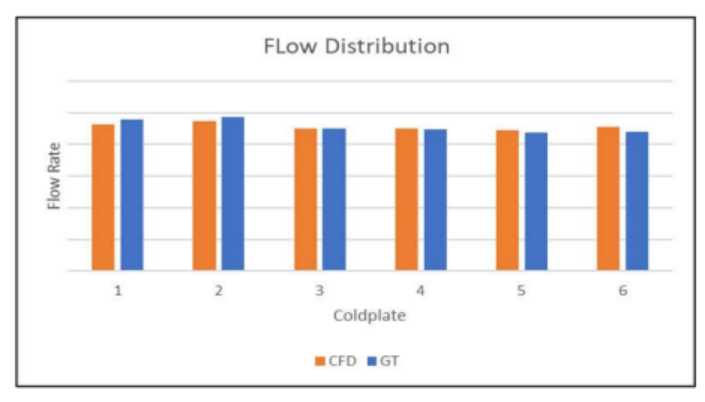

在这个模型中,我们将电池的平均温度、冷板的平均温度与流量分配相关联,这是因为流量的分配与电池组的温度是直接相关的。因此用了多个不同流速和不同温度的边界。在没有试验数据的情况下,使用CFD计算的结果数据对该模型进行验证,从下图分析结果我们可以看出,GT-SUITE计算的冷板流量分配和CFD分析结果相接近。

下图是GT-SUITE计算出的电池温度和冷板温度仿真结果与试验测试结果对比,基本上和测试结果一致,而且达到最大温度的时间也吻合。

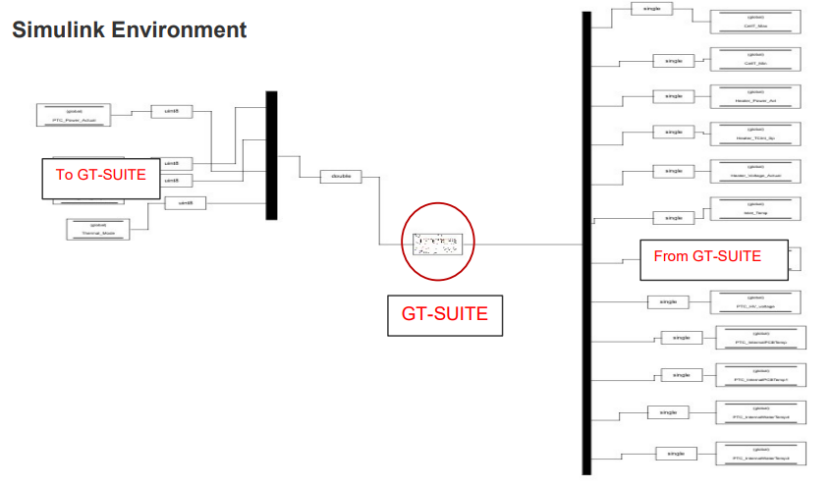

控制策略验证

电池包热分析验证完后,还需要对电池包的控制策略进行验证,因此将GT-SUITE模型集成到Simulink中,测试控制逻辑,了解系统基于不同的逻辑做出的响应,比如电池包处于极端环境中,Simulink如何响应。

控制策略是:当电池温度到达上限阈值时,Chiller必须工作,当电池温度到达下限阈值时,它必须关闭;同样,当电池温度到达最低阈值时,加热器必须打开,当温度到达上限时,电池加热器必须关闭。

下图中灰线代表电池的平均温度,蓝色线代表冷却液入口温度,橙色线代表冷却液出口温度,黄色线是电池功率,灰色线是电池平均温度。从图中可以看到,当电池平均温度达到下限时,加热器就会打开,这样保证电池处于正常工作的温度区间;当电池平均温度达到上限,通过降低冷却液的温度来冷却它;甚至当电池功率突然增加,系统仍按我们的预期工作。

电池老化研究

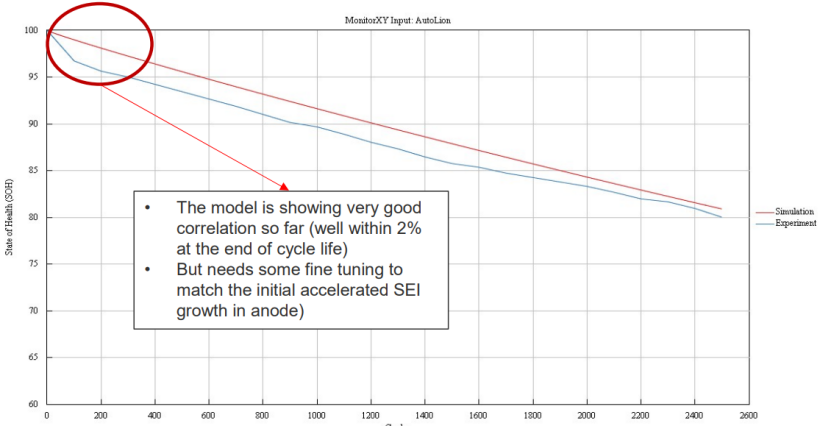

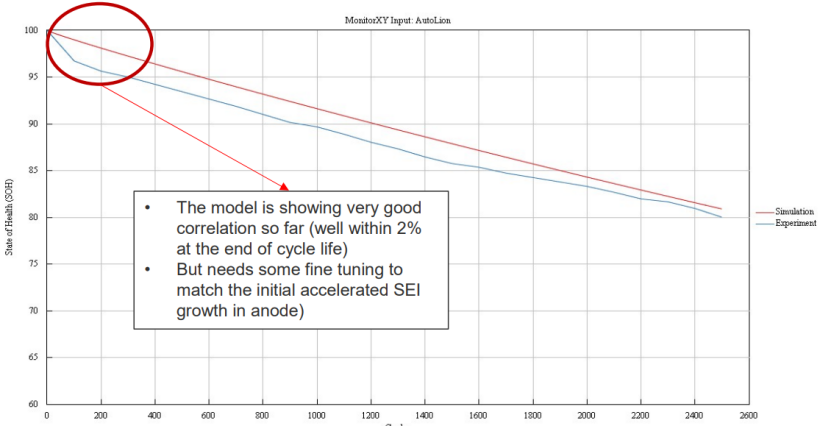

为了测试不同条件下的电池老化性能,我们使用GT-AutoLion建立了1D的电池模型,GT-AutoLion计算的结果与我们在3种不同温度和4种不同放电速率下的室内测试获得的测试数据进行对比,下图为其中一组数据的对比,从结果对比看GT-AutoLion计算出的电压曲线和试验测试结果基本吻合,并且结束时电池温度仿真与试验的一致性不错,试验温度为26.27℃, 仿真温度为26.03℃。

另外还做了电池循环老化研究,循环周期结束时一致性也不错,误差在2%以内。

总结

以上通过借助GT-SUITE完成对电池包流动、热分析、老化分析及策略验证的运用,从分析结果和测试数据比对来看, GT-SUITE可以代替CFD来完成电池包大部分的分析工作,并且降低产品研发时间和成本。

文章来源:2022-GTTC-US-American-Battery-Impact-of-GT