摘要

本文是由意大利PTW(PowerTech Engineering)公司利用GT-SUITE搭建了减速器的详细机械和热模型,能够预测减速器的功率损失、效率以及温度。并将其集成到整车模型中进行实时仿真分析,与试验测试数据进行对比,验证了模型的准确性。

研究背景

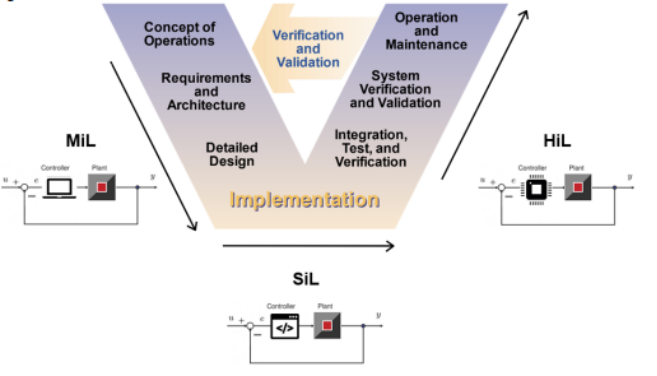

车辆开发过程中通常会采用V型研发流程,并且仿真分析工作会贯穿整个开发流程中。随着车辆架构和控制的复杂性增加,产品上市时间缩短,测试过于耗时和费用高,现在越来越多的企业利用1D系统级仿真软件完成产品的研发工作。

1D数值仿真在试验测试和样件制作上能有效的缩短开发周期。集成的系统级CAE模型允许用户在同一个台上进行仿真计算,研究多物理场(例如电、流体、热、机械等)之间的相互影响。

分析流程

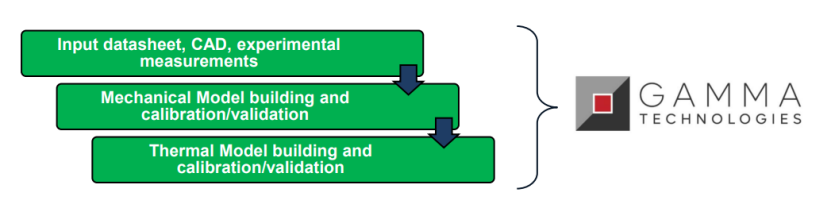

利用GT-SUITE建立的减速器模型,能够预测机械输出(效率)和热输出(油/部件)温度。建模首先是参数收集,包括减速器三维数据和试验数据(用于模型标定),接下来在GT-SUITE中完成机械模型搭建及标定,再接着完成热模型搭建及标定,最后将子系统模型集成在一起分析。

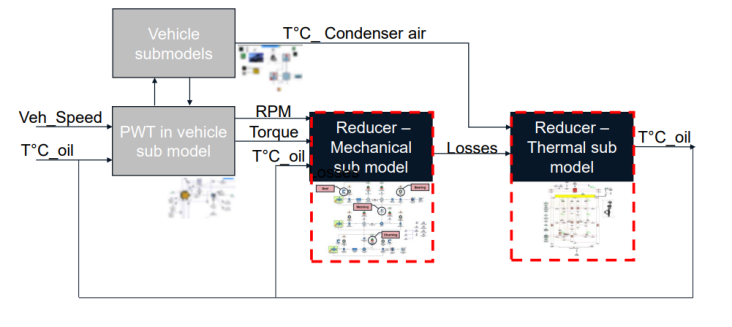

分析流程如下图:

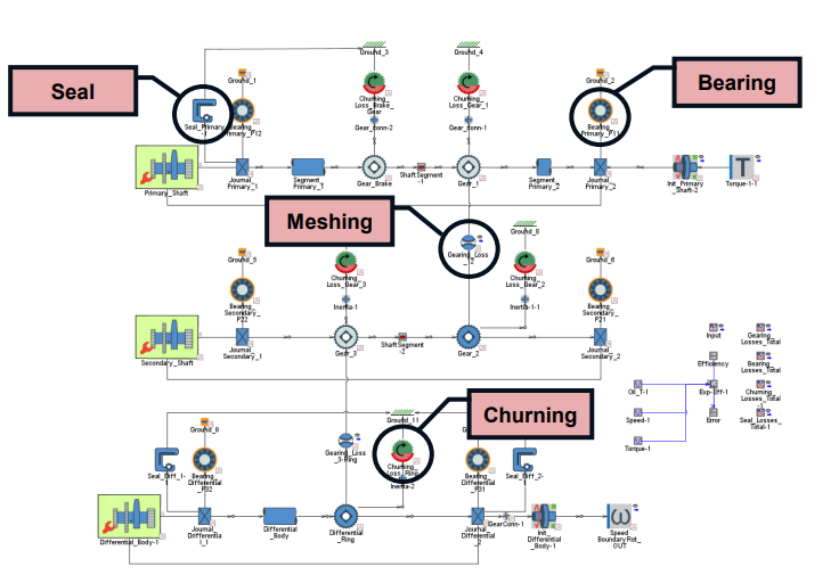

机械模型建模

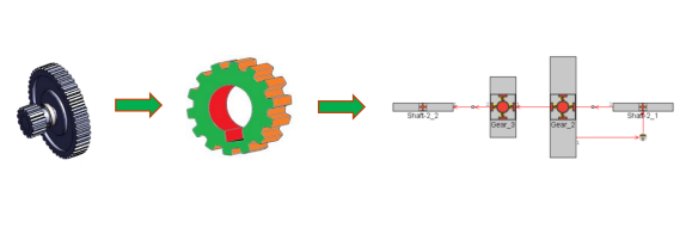

三维导入GEM3D中,完成机械部分的建模。减速器模型中包括两个固定的减速阶段,没有同步器或离合器部件。其中对减速器几何数据和特性进行参数化设置,后面将用于敏感性分析和模型标定。

模型中考虑四个部分的功率损失:

1、啮合损失:考虑油压和相邻齿之间的接触。计算方法遵循ISO 14179-DE标准:根据负载条件和流体特性,采用经验近似法来计算摩擦系数。

2、密封损失:旋转轴和外壳密封盖间的摩擦相互作用;机油粘粘性剪切和粘弹性损失。

3、轴承损失:润滑剂拖动和移动部件(滚珠和内外圈)之间的接触摩擦。计算方法采用SKF方法,考虑了滚动、滑动、保持架和拖动等因素。

4、搅动损失:齿轮与减速器内部环境(空气+油)间的流动阻力。使用ISO 14179-2 DE标准。摩擦扭矩取决于齿轮的几何形状和油的浸没深度。

热模型

同样也是在GEM3D中,实现热模型的转换:

1、在GEM3D中导入CAD并识别各个部件

2、对每个部件进行体积和表面积测量

3、每个部件设置为ThermalMass(热质量)对象

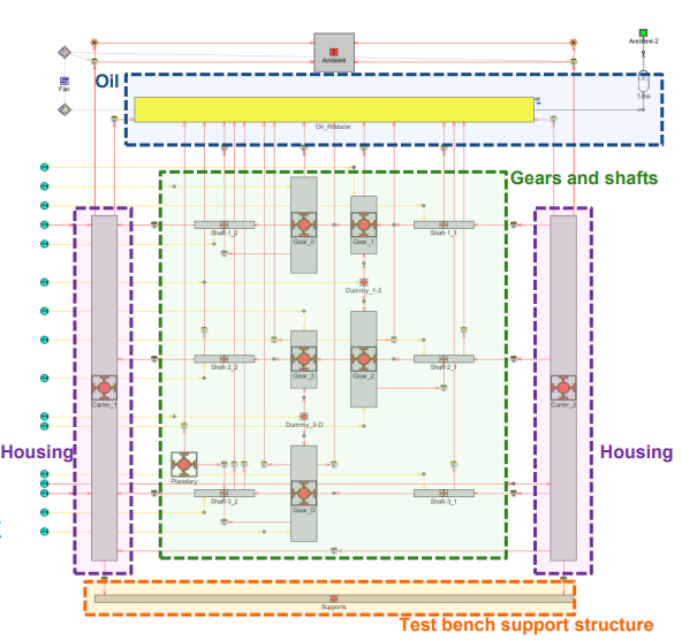

下图为减速器的热模型:

机械模型与热模型集成有两种方式:

1、直接集成:机械模型和热模型之间直接通信和反馈,但会增加计算时间,不适合瞬态分析

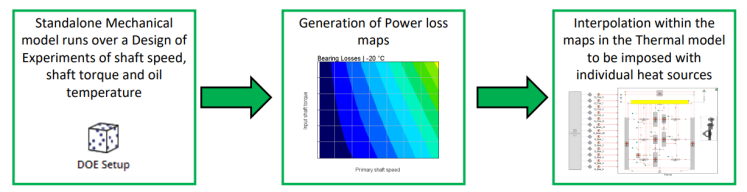

2、间接集成:两部分离线集成,通过改变输入扭矩、速度和油温,首先在单独的机械模型进行DOE计算生成功率损失Map。然后热质量部件通过这个功率损失Map中获得对应的热源。

模型标定

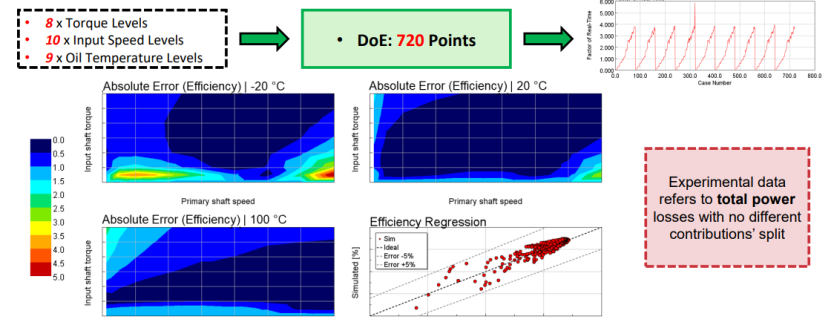

机械模型标定结果:

在机械子模型中,利用DOE方法对扭矩、转速和油温进行分析,获取效率Map。仿真计算的效率与理论计算的误差控制在±5%。

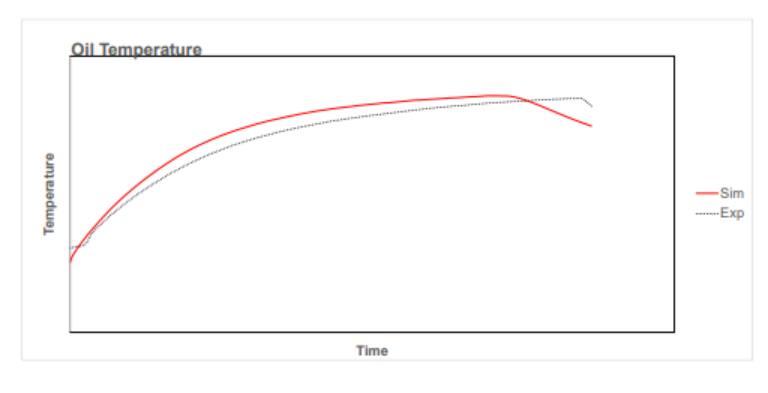

热模型标定结果

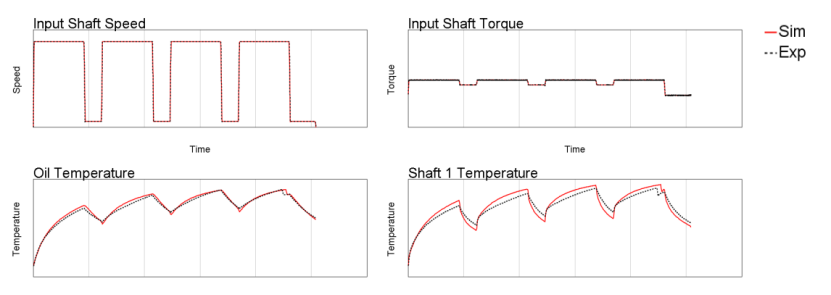

在热模型中施加来自机械部件的热量Map,下图可以看到机油温度和旋转轴1的温度,仿真与试验的趋势一致。

与整车模型集成

将减速器的热模型和机械模型集成到整车模型中,进行实时仿真分析。

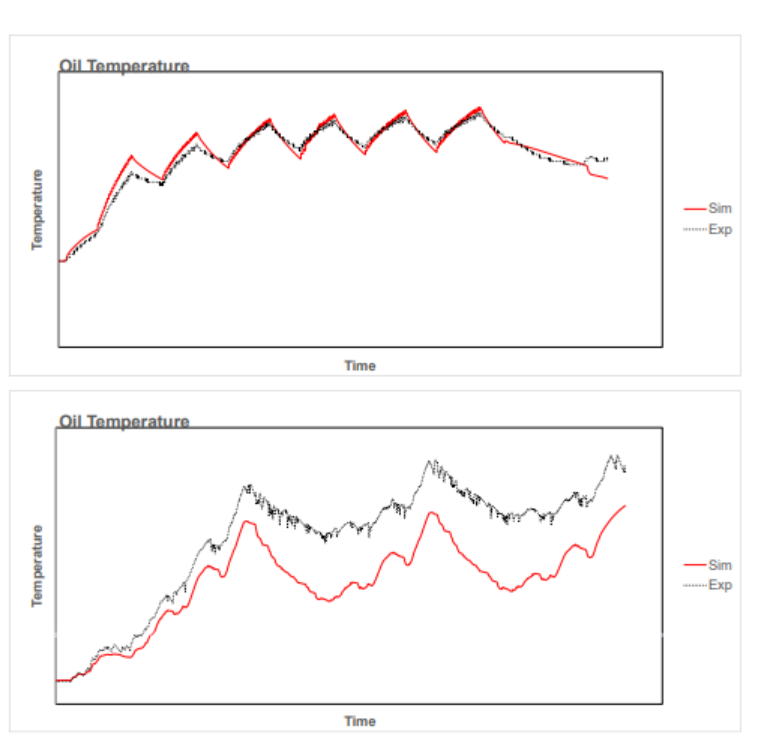

在不同的循环工况下进行分析计算,仿真与试验测试结果进行对比:

1、仿真计算的温度与试验值之间的趋势相似。

2、仿真与试验值绝对误差是可以接受的,随着采集更多有用的试验数据,可以进一步减小误差值。

总结

利用GT-SUITE开发的1D减速器模型,包括了机械和热模型,并根据试验数据对进行模型进行了标定。该模型能够预测减速器功率损失、热分布和油温,并集成到整车模型中进行循环工况分析,仿真温度结果与试验趋势相符,且误差在可接受范围。

文章来源

GT-SUITE欧洲用户大会

翻译总结

艾迪捷GT技术 邱鑫

B站账号

B站账号

知乎账号

知乎账号

微信账号

微信账号