全球电气化趋势,特别是随着电动汽车在汽车行业的兴起,对锂离子电池的需求不断增长。这是一个相对较新的领域,对原始设备制造商(OEM)和包装供应商提出了重大挑战,因为他们通常缺乏制造这些电池所涉及的化学制造工艺方面的专业知识。

锂离子电池的核心是电池单元,这是其基本结构单元。设计一个最佳的电池单元需要对其要求有透彻的理解,这些要求包括提供高能量密度、保持稳定的电压输出、确保长的循环寿命以及展现出优异的热稳定性。设计电池单元时,确保其在制造公差下仍能保持所需性能至关重要。

为了解决这个知识缺口并改进电池单元制造过程,我们提出了一种新的仿真驱动方法,该方法将多物理系统仿真求解器与modeFRONTIER过程自动化和设计优化软件相结合。

锂离子电池制造工艺概述

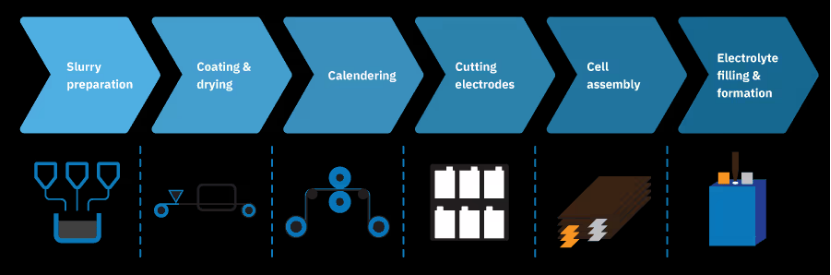

我们基于仿真的设计方法有助于识别最佳电池单元设计,并预测其在制造公差下的性能。但在详细介绍我们的方法之前,让我们先看看与我们仿真分析相关的锂离子电池制造过程的各个阶段:

电极浆料的配料和混合。

电极箔的涂覆和干燥。

在轧机中对电极进行压延。

锂离子电池制造过程的关键步骤

电极浆料的配料和混合是电池制造中的关键步骤。阳极和阴极的电极浆料由活性材料、粘合剂、添加剂和溶剂组成,必须仔细混合,以确保这些成分均匀分布。正确的原料配料对于实现电池所需的电化学性能至关重要。

随后,使用槽模将浆料涂覆在电极箔上,以确保均匀分布。监测箔的涂覆过程对于实现所需的孔隙率和层厚至关重要。然后将涂层部分通过干燥通道输送,以去除多余水分并固化涂层。

最后,为了确保电极厚度均匀,需要对锂离子电池进行压延处理,这对电池性能至关重要。电极箔在辊轮的作用下被压缩并成型为最终形状。辊轮的压力会影响孔隙率和电池的能量密度。过大的辊轮压力会导致电极出现应力裂纹。

通过AVL仿真技术管理电池开发

锂离子电池开发的电化学实验是一项耗时的过程。创建原型电池需要多个手动步骤,而彻底测试又需要更多时间。AVL能够虚拟化这一过程的许多环节。它可以在虚拟环境中定义化学成分、评估电池性能,并分析电池系统的电气、热和安全特性——这一切都只需实际实验过程的一小部分时间和成本。

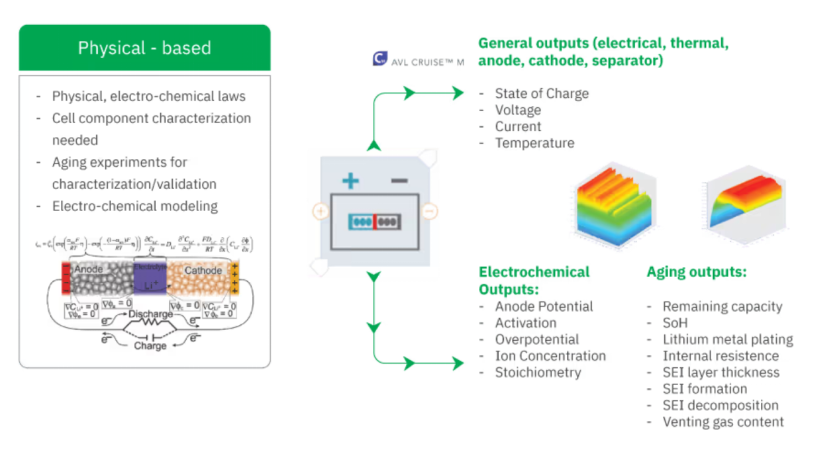

AVL CRUISE M电化学电池模型

AVL CRUISE M电化学电池模型基于Doyle-Fuller-Newman(DFN,或称为P2D)模型。在该模型中,电池在x方向(从阳极到阴极)被离散化,同时活性材料在径向上也被离散化。这就是它被称为“伪二维”的原因。使用电化学模型的优势在于电池的性能本质上是一种化学现象。通过结合这些化学效应,用户可以深入了解动态发生的基本过程,如阳极电位和锂沉积。用户还可以访问电池性能对几何特性(如阳极和阴极厚度以及活性材料颗粒半径)的敏感性。这些见解对于电池设计和电池管理系统(BMS)算法开发非常有价值。

在本研究中,我们处于设计过程的早期阶段,专注于电池化学设计如何对制造公差敏感。我们使用的模型来自我们的CRUISE M示例库,该模型是AVL内部开发的,基于LG化学的INR18650-MJ1。该模型是基于测试数据和文献来源开发的。

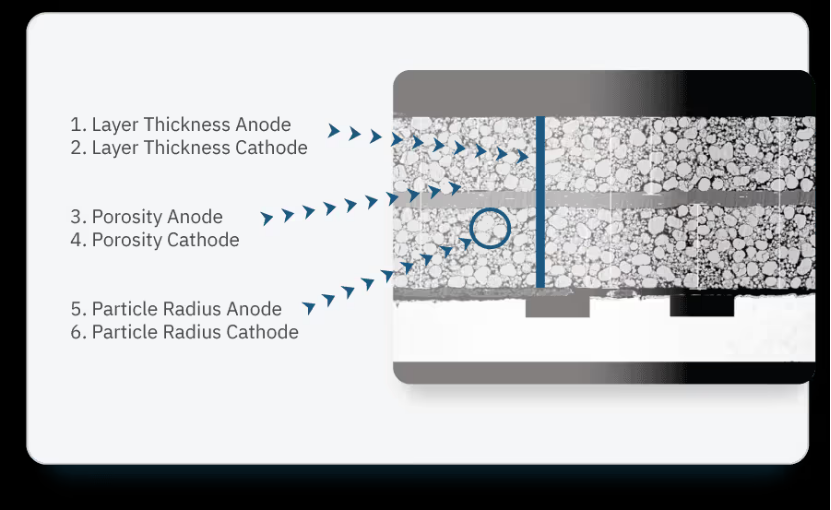

电极设计变量概述和横截面视图

在本研究中,我们对六个与电池单元早期制造过程相关的参数进行了变化。这些参数包括浆料制备、涂覆和干燥以及压延工艺,它们会影响阳极和阴极的层厚度、孔隙率和颗粒半径。这些参数的选择旨在了解制造过程中的偏差如何最终影响电池性能。

为了理解这些变量对电池性能的影响,我们需要应用像modeFRONTIER这样的统计方法。同时,仿真软件在变化研究中能够重复执行这一过程至关重要,这一过程与modeFRONTIER无缝集成。考虑到所涉及的计算复杂性,生成准确的元模型(响应面模型)的能力非常宝贵,而modeFRONTIER也提供了这一功能。CRUISE™ M和modeFRONTIER之间的紧密工作流程结合,创造了一个强大的电池化学评估工具。

使用modeFRONTIER

优化电池单元仿真模型

在创建锂离子电池单元模型后,我们使用modeFRONTIER来自动化AVL Cruise M模型的仿真。这个自动化仿真过程使我们能够进行设计探索和优化研究,在这些研究中,各种算法修改设计参数并分析其对关键目标的影响。以下是对这一优化驱动的设计过程的更详细介绍。

1.将AVL Cruise M电池模型集成

到自动化仿真工作流中

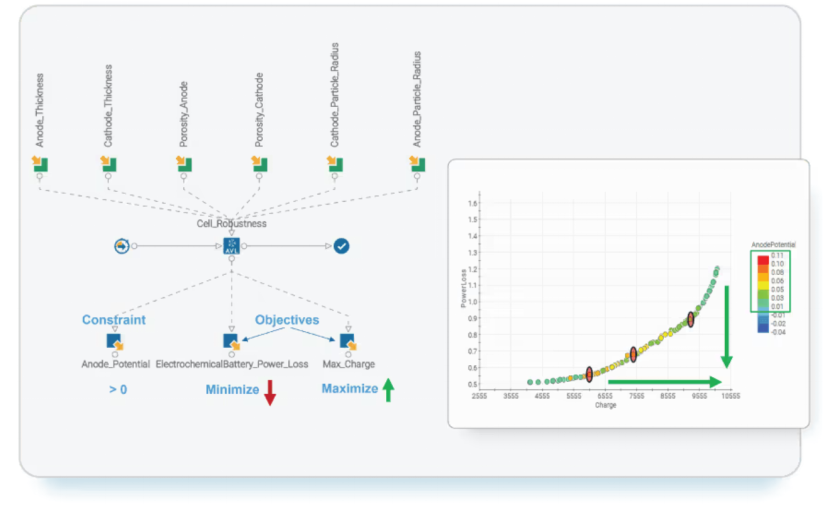

我们在modeFRONTIER中使用了自动化工作流程,以对仿真模型进行各种研究。我们考虑了与AVL电池模型相关的六个设计变量,包括阳极和阴极的厚度、孔隙率和颗粒半径。我们还定义了这些变量的上下限。modeFRONTIER根据所选算法自动调整设计变量,并将其输入到AVL Cruise仿真模型中,以求解特定的充电曲线。响应变量(输出)包括阳极电位、功率损耗和最大充电量。

集成Cruise M仿真模型的

modeFRONTIER自动化工作流程

2.进行实验设计(DOE)和灵敏度分析

在这项研究中,我们首先通过实验设计(DOE)分析输入变量与输出指标之间的关系。通过运行120个设计,我们能够确定充电量与大多数输入变量高度相关,而功率损耗主要受到阴极厚度的影响。

敏感性和相关性评估

3.应用设计优化以最大化充电量

并最小化功率损耗

一旦我们了解了输入变量如何影响响应,我们的目标是识别最佳的锂离子电池单元设置,以最大化充电量并最小化功率损耗。这些目标在modeFRONTIER工作流程中进行了定义。鉴于功率损耗和充电量是正相关的(较高的充电量会导致功率损耗增加),我们设置了一个约束条件,即阳极电位必须始终大于零。

modeFRONTIER提供多种优化算法,包括其专有多策略算法pilOPT。modeFRONTIER支持多个目标和约束,使其非常适合我们的设计问题。在定义了我们的目标并选择了算法后,我们使用modeFRONTIER自动化优化过程,并在仅四个小时内进行了500次仿真。从完整的Pareto前沿解决方案集中,我们选择了三个在目标和约束之间最佳平衡的设计:

设计1:高充电量,高功率损耗。

设计2:充电量与功率损耗之间的最佳折衷。

设计3:低功率损耗,低充电量。

使用modeFRONTIER优化算法

实现电量最大化和功率损耗最小化

4.了解由于制造公差导致的性能变化

虽然优化研究为我们提供了三个设计解决方案,但进一步分析是必要的,以确保尽管设计变量因制造公差而存在不确定性,电池性能仍保持在预期范围内。鉴于AVL在电池建模和制造过程方面的专业知识,我们了解阳极和阴极的厚度、孔隙率和颗粒大小的分布和公差。因此,我们将所有六个设计变量视为随机变量,并用正态分布对其建模,以模拟实际的变动。我们希望回答以下问题:

这些设计变量的变化会导致充电量和功率损耗呈现什么样的分布?

我们能否估算这些分布的标准差,并确保性能保持在可接受的范围内?

在给定这些响应的可接受性能范围内,我们如何确定输入变量的可接受范围?

借助modeFRONTIER,我们进行了鲁棒性分析,以研究在输入变量变动的情况下设计行为。我们从先前优化阶段获得的Pareto解中选择的三个设计开始。利用AVL的专业知识,我们确定了阴极和阳极的厚度、孔隙率和颗粒大小的标准差。然后,我们进行了自适应稀疏多项式混沌扩展(PCE)采样。我们为每个标称设计获得了250个样本,这使我们能够进行背景数学运算,并随后推导出充电量和功率损耗的概率密度函数(PDF)。如下面的图所示,这些样本将三个设计从确定性优化转变为三个可能解决方案的簇。得益于鲁棒性分析,我们能够选择一个在性能目标之间提供最佳权衡并最小化性能变化的设计。

使用modeFRONTIER进行制造公差评估

总而言之,我们已经开发了一种全面的锂离子电池单元参数化设计方法。通过AVL Cruise,我们对电池进行了建模和仿真,而modeFRONTIER自动化了AVL仿真,使我们能够进行多次设计探索和优化研究。我们的目标是了解设计变量之间的敏感性和相关性,优化性能标准,同时遵守约束条件。此外,我们还对选定的设计进行了鲁棒性分析,以确保充电量和功率损耗的性能在设计变量的不确定性下仍然保持在可接受的范围内。以下是我们扩展项目范围的下一步计划:

纳入额外的充电曲线和不同的温度。这些因素在电动出行和电池性能中至关重要。

研究电池老化对性能的影响。

使用modeFRONTIER进行反向多目标鲁棒设计优化(MORDO),以确定保持性能在期望范围内所需的设计变量公差。

B站账号

B站账号

知乎账号

知乎账号

微信账号

微信账号