摘要

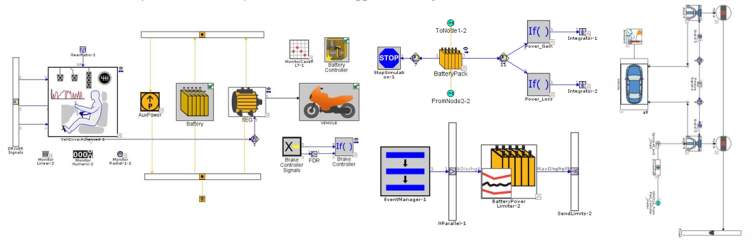

印度最大的电动两轮车制造商Ola Electric Mobility利用GT-SUITE对电池包的冷却方案进行对比分析,并与Simulink耦合开发控制策略。

1.热量产生

整车实际的目标性能和续航里程不仅取决于电池和电机的尺寸,还取决于它们在尽可能长的时间内持续提供峰值输出(根据需求)的能力。每个部件的热损失会导致温度升高,从而触发被称为降额的安全保护机制。

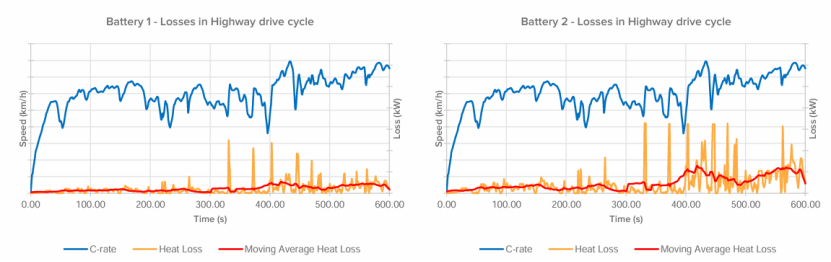

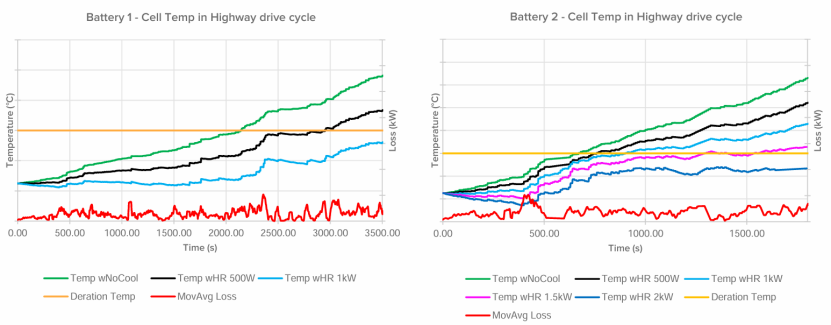

电池组的热产生取决于每个电芯产生的热量,而这又取决于电池电流(A)和电池内阻(Ω)。激进的驾驶循环将导致更高的电池损耗,因为每个单体电池的电流需求更高。下图为两个电池包在高速工况下的损耗。

2.冷却需求

2.1 电池建模

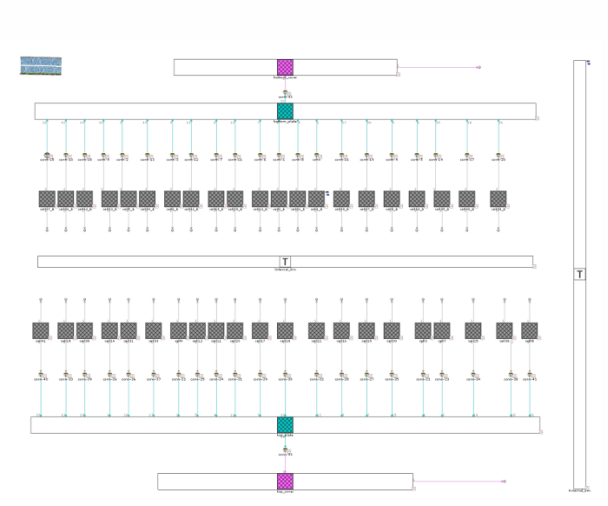

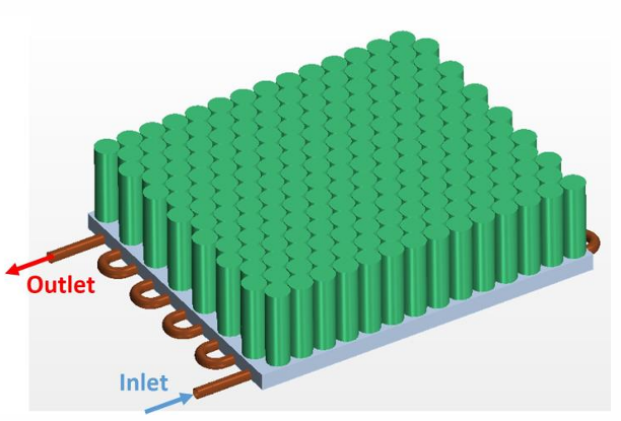

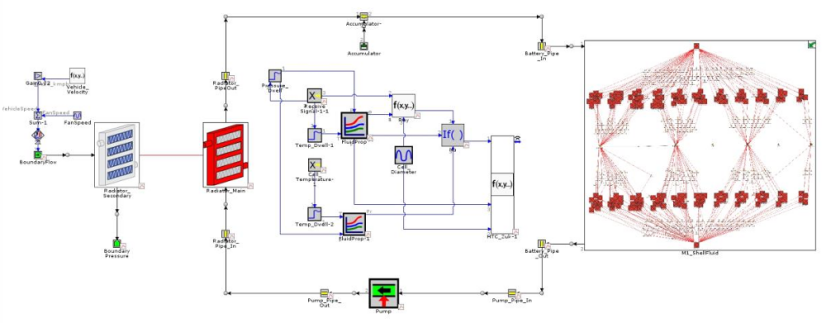

使用电池 CAD 创建电池组的热模型。与车辆模型集成计算电池热损失作为电池热模型的输入。

使用相同的电池热模型预测不同电池组配置(S&P)中的电池芯体温度。

2.2 电池温度

车辆在高速公路上行驶直至完全放电,为了使电池温度保持在电池降额温度以下,电池组需要连续排热。下图为电池维持降额温度所需散热需求。

3.冷却策略

3.1 冷却方案

方案1:单体电池底面与冷板接触。冷板通道内有冷却液流动。冷却液通过换热器。适用于汽车电池冷却应用。

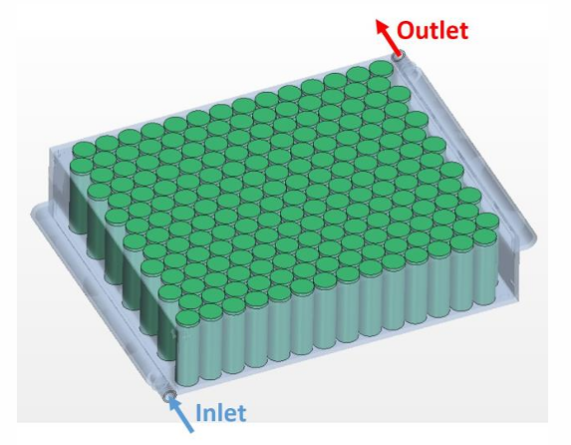

方案2:电池直接浸没在冷却液中,冷却液通过散热器。适用于数据中心冷却应用。

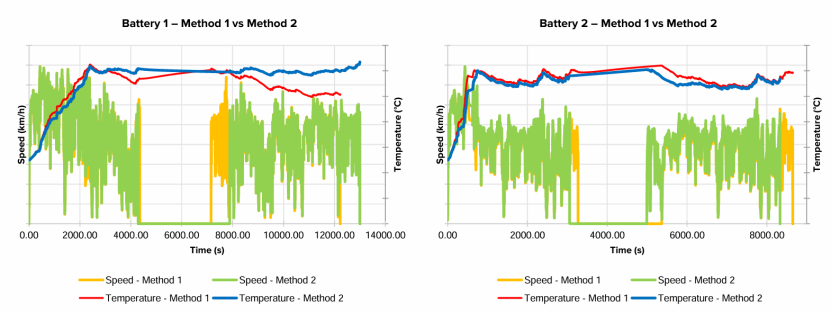

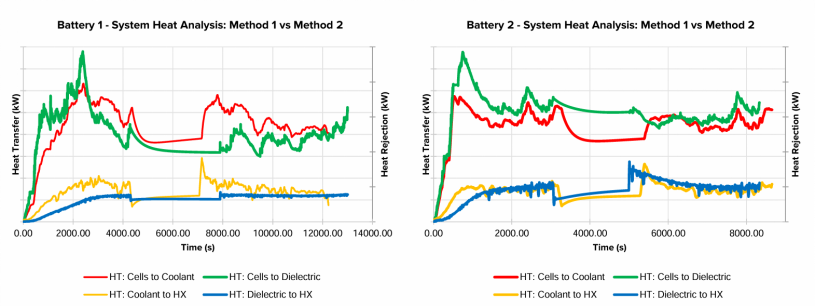

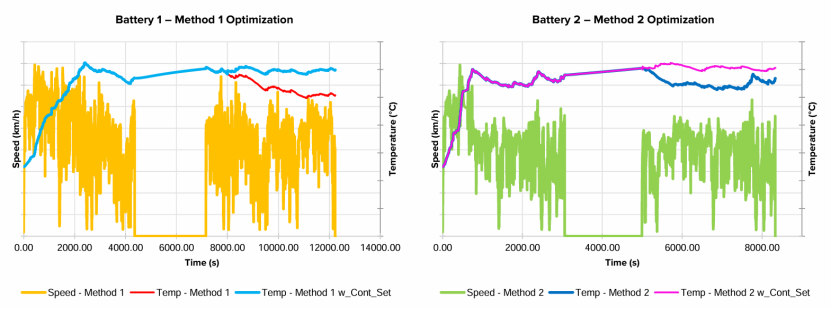

3.2放电-充电-放电分析

DCD:SoC从 100% 放电至 10%,从 10% 充电至 80%,再从 80% 放电至 10% ;一旦电芯的最大温度达到电池降额温度,车辆就会降额。

在 DCD 分析中,基于冷板冷却和浸没冷却的冷却性能取决于以下因素:1. 流体体积 2. 热交换器容量 3. 流体热性能

4.控制设置

4.1 泵流量和风扇速度

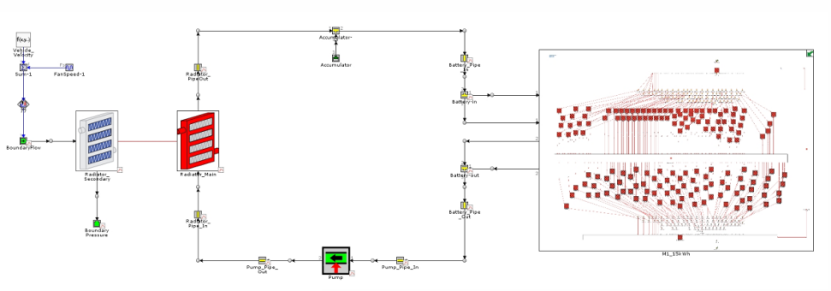

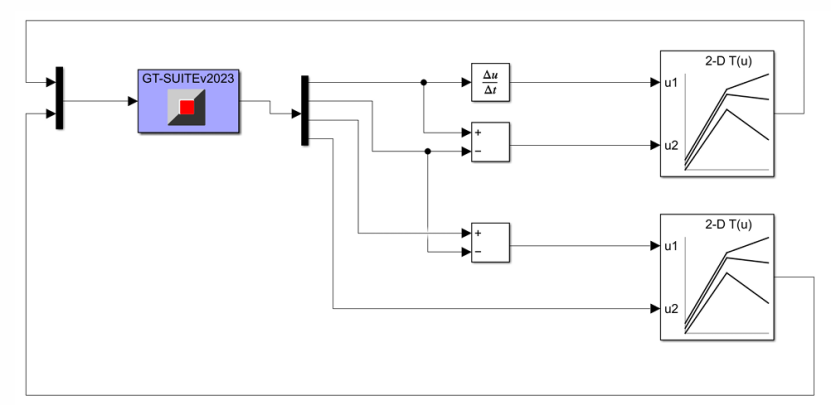

GT-SUITE模型与Simulink耦合,在Simulink 中开发控制策略,以确保原型测试的硬件部署。调整后的控制逻辑控制泵流量和散热器风扇速度,以确保电池在其热极限内运行,同时确保冷却系统的最小能耗。泵流量通过监测电池组温度及其梯度来控制。散热器风扇速度通过监测电池组温度和车辆速度来控制。

4.2 耦合优点

1、对泵流量和散热器风扇速度的反馈控制

2、将电池温度保持在降额极限以下,以实现最佳冷却和最小能耗

5. 结论

利用GT-SUITE能够在产品开发周期的早期确定电池组的最佳冷却策略,无需进行物理测试,并能与控制逻辑实现耦合分析。

B站账号

B站账号

知乎账号

知乎账号

微信账号

微信账号