摘要

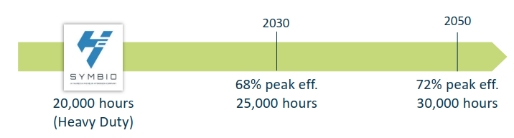

车用燃料电池的耐久性和效率是制约其竞争力的关键问题。在本文中SYMBIO 公司利用GT-SUITE模拟了氢气再循环,并进行了引射器的选型计算以及氢气吹扫策略的优化。

作者:SYMBIO氢能公司

1 背景介绍

下图为美国重型车用燃料电池的指标。燃料电池的耐久性和效率是制约PEMFC竞争力的关键问题。

其中,氢气再循环(Hydrogen Recirculation)是一个关键的技术。一个好的氢气再循环技术应该满足以下要求:

1)能够为燃料电池提供足够的氢气量

2)满足水管理的要求

3)能够维持要求的工况(如压力、温度、电流……)

4)结构紧凑且节能

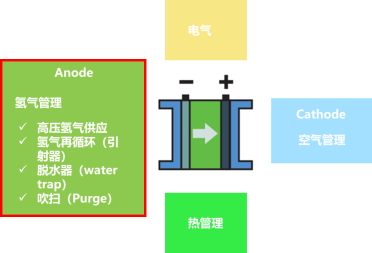

2 氢气管理

氢气管理一般包含高压氢气供应、氢气再循环、脱水器、以及吹扫等内容。本文主要研究氢气再循环、引射器以及吹扫策略。

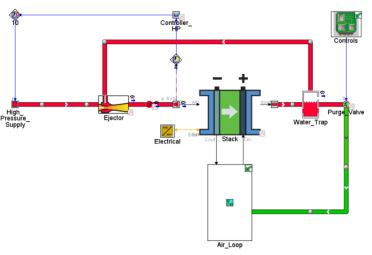

本文所用模型如下图所示,主要集中在氢气回路的模拟。氢气再循环模拟的有几个关键特征:①多组分,包含H2O、H2、N2;②水蒸气的冷凝;③吹扫的动力学。

3 计算结果

3.1

模型标定

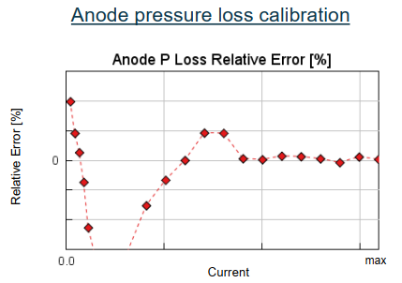

下图为阳极压损的校核结果,阳极压损最大偏差 11mbar

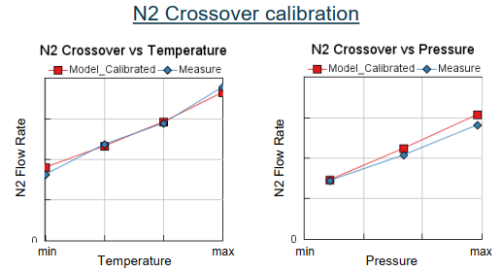

下图为N2在不同温度和压力下的渗透流量的校核结果,最大偏差15%。

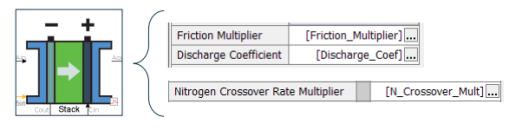

所用于标定模型的参数有阳极的沿程阻力损失、节流系数、以及N2渗透系数,如下图所示

3.2

引射器的模拟

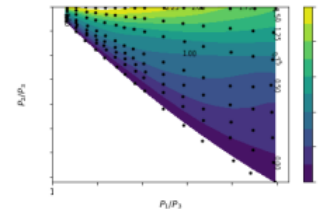

由于引射器内部流动的复杂性,在系统仿真中一般采用基于map的引射器。SYMBIO采用纯氢气介质进行了测试,下图为性能map。

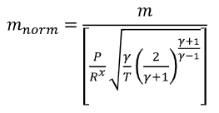

GT-SUITE将会通过下式将上述map修正到其他介质。

SYMBIO同步进行了CFD计算,所采用的介质为H2/N2/H2O的混合气。用于对比基于map的引射器模型与CFD计算的差异。下图为GT-SUITE和CFD计算结果的对比。其中GT-SUITE通过调整上式的Rx值进行标定,最终Rx = 0.5(也是软件默认值)时与CFD计算结果基本一致。

3.3

引射器的选型

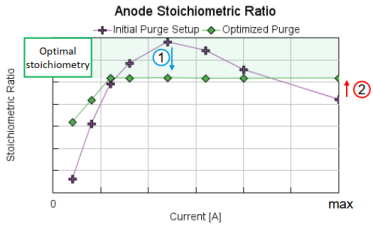

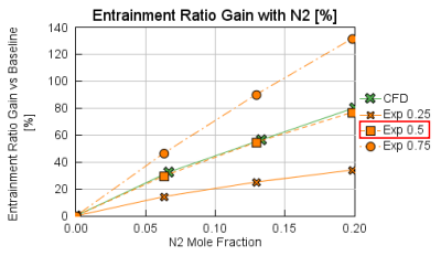

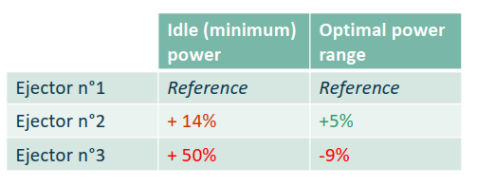

SYMBIO 设计了3个引射器,通过对比不同负载下的阳极计量比进行评价。如下图所示,随着电流负载的减小,阳极的计量比会达到下限,即怠速。随着电流的增加,阳极计量比先增加后减小,在最大功率附近减小至计量比的下限。

最佳的引射器应该能够具有最大的功率范围,即能够循环更多的氢气。如下表所示,2号引射器是最佳设计方案。

3.4

氢气吹扫策略

吹扫因子的敏感性分析

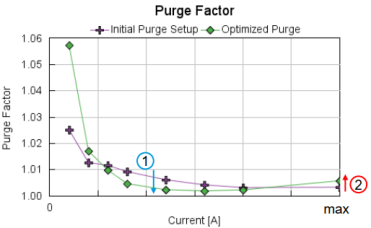

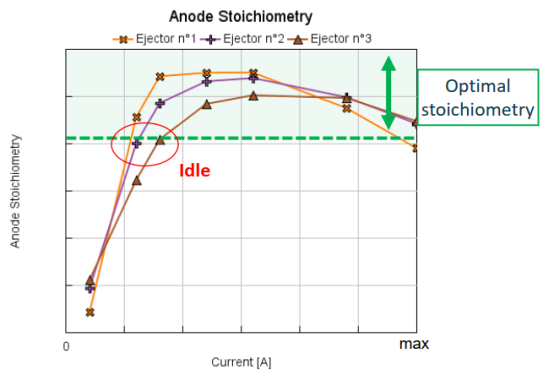

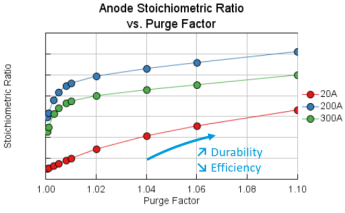

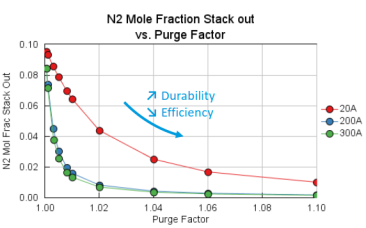

所谓吹扫因子(Purge Factor)是指在吹扫过程中浪费的氢气比例。如下图所示,高的吹扫因子将会降低N2浓度,有利于耐久性;但同时增大计量比,不利于能耗。低的吹扫因子将会减小计量比,有利于能耗但降低耐久性。

吹扫因子的优化

如下图所示,优化的原则是:

①中低功率区域,在保证计量比在最优区域的同时,尽可能减小吹扫,以提高经济性。

②在高功率区域,可以适当增大吹扫因子,提高计量比至最优区域。