对于用于汽车的大尺寸、高能量密度锂离子电池来说,安全性已经成为一个日益紧迫的问题。在锂离子电池的各种滥用情况中,内部短路是最危险的,也是近年来几起备受关注的灾难性事故的根本原因。穿刺和挤压试验通常被用作内部短路的试验代替,但不能真正模拟现场事故中看到的内部短路。此外,试验方法只能给出简单的合格/不合格结果,对内部短路过程中控制电池热和电化学响应的机理提供的见解很少。在这项研究中,使用三维电化学-热耦合模型来仔细检查叠片式(SED)大尺寸锂离子电池的内部短路过程。该模型揭示了电池内部短路时电池内部的三维电化学和热过程。参数化研究表明,短路电阻和短路电极层数对电池的电化学和热行为影响最为显著。为了更好地理解和提高锂离子电池安全性,必须开发新的实验方法精确控制这些关键参数。

为了满足电力运输和电网储能等可持续能源应用的要求,锂离子电池的能量和功率密度不断提高,潜在灾难性事件的电池故障使电池安全成为首要问题。目前商用锂离子可充电电池的最高比能量约为240 Wh/kg,TNT (4.61 MJ/kg)能量含量大约是20%。在正常放电(充电)的情况下,化学能(电能)转化为电能(化学能),产生的热量最小。然而,当电池滥用时,大量的热量可能会产生由于未管理的能量释放或吸收。产生的热量将触发一系列放热反应,产生更多的热量,最终导致热失控。电池热失控通常会导致灾难性的后果。

内部短路是最常见和最危险的滥用情况,也是大多数锂离子电池事故的原因。当电池内部形成电流路径时,内部短路就会发生。这通常是由于制造缺陷或电池的物理损坏造成的。内部短路如此危险的根本原因是电流流过短路对象(SCO)会产生非常高的局部加热。这种局部加热很难消散,而且电流很大,特别是在大尺寸电池中。局部加热会触发电池的快速升温和热失控。此外,常见的安装在锂离子电池外部的保护装置有正温度系数电阻(PTC),热和电流熔断器,压力释放排气口和电池管理系统(BMS)无法保护电池内部的短路过程。

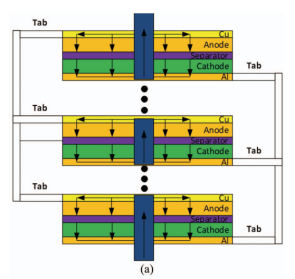

穿刺试验和挤压试验是锂离子电池内部短路试验常用的两种方法。在钉子穿透测试中,钉子以规定的速度刺穿电池,导致电池内部短路。热量是由流过电池的电流和流过钉子的电流产生的。另一方面,在挤压试验中,外力施加于挤压装置,如圆棒或两个平面。然后,挤压装置内的样品电池承受施加的外力。此时,不同的阳极和阴极层可能被迫相互接触,造成内部短路。这些测试的结果在文献中的几篇文章中都有记载[2-8]。

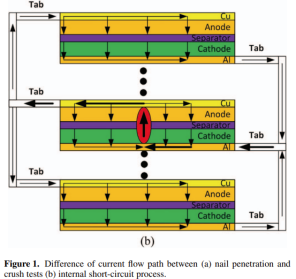

虽然这两种测试都被广泛使用,但它们在真正模拟大尺寸锂离子电池内部短路事件方面存在一些局限性。首先,大尺寸锂离子电池通常由多个电极片构成。穿刺试验和挤压试验通常会导致大尺寸电池内多个电极层发生短路。另一方面,内部短路通常发生在一个或几个电极层上,这取决于引起短路的SCO的大小。因此,在穿刺试验和挤压试验中,电流的流动路径和产热分布有很大的不同。图1a显示了典型的钉子穿透和挤压试验中的电流路径。由于大多数电极层被穿透或压碎,每个电极层中会产生短路和闭合电流回路。从一个电极层到另一个电极层之间没有电流或电流非常小。然后,产生的总热量均匀地分布到每个电极层,导致电池的全局加热。图1b显示了在实际内部短路过程中常见的场景,其中SCO嵌入在电池的一个电极层中。SCO可以是在电池制造过程中引入的金属颗粒。也可以是由于过充或老化而形成的锂枝晶。SCO在SCO所在的电极层内创建了一个短路电路和电流环路。该电极层不仅向自身释放能量,还作为负载作用到其他没有SCO的电极层。以下将前一电极层称为“短路”电极层,后一电极层称为“未短路”电极层。由于不同的电极层是通过Tab连接的,因此大量电流将从未短路的电极层产生,流过Tab,并汇聚到短路的电极层和SCO。由此可以推断,不仅SCO周围会存在一个热点,Tab上的温升也会很明显(由于电流大、热质量小)。然而,穿刺和挤压试验都不能研究这些机理。其次,穿刺和挤压试验都是破坏性试验。在这些测试中,短路过程通常伴随着电池结构破坏、电解质泄露和气体释放,这在涉及内部短路的现场故障中并不常见。这些副作用难以控制和最小化,这引入了复杂性,降低了测试结果的可重复性和可靠性。最后,实验研究只给出了简单的pass/fail结果,因此对基本机理提供的见解很少,特别是在内部短路过程中控制电池行为的电化学和热耦合的机理。

鉴于试验的局限性,有必要利用建模工具来研究锂离子电池内部短路过程的详细基本机制。与实验工作相比,对锂离子电池安全性特别是内部短路过程的建模研究较少。文献中的大部分工作集中在通过施加各种放热反应引起的特定热源来预测电池热反应。其中一些模拟研究可在参考文献7,9 - 12中找到,他们的研究结果在参考文献13中进行了总结。在这些研究中,没有考虑到电池内部短路过程中电化学性能和热行为的耦合,而这决定了电池的安全行为。最近,有几项建模研究试图使用耦合电化学-热模型来研究内部短路过程。Yamauchi等人14和Zavalis等人15使用电化学-热模型来模拟内部短路情况,但两项研究中电池的几何形状都进行了简化,不能代表典型大尺寸锂离子电池的实际电流和热条件。Santhanagopalan等人16提出了一种电化学-热耦合模型来研究具有真实电池几何形状的内部短路。然而,电池在内部短路时的电化学行为,以及它与电池热行为的关系,既没有被描述,也没有得到结果的说明。Fang等人17使用3D电化学-热模型研究了内部短路。然而,这些结果并没有显示出电池几何结构中电流和温度分布的三维结果,这对于推进对大尺寸锂离子电池内部短路过程的基本认识至关重要。

在这篇论文中,我们提出了一项研究,研究了大尺寸锂离子电池的内部短路过程,这是文献中首次使用3D电化学-热耦合模型。我们将证明由SCO和SCO尺寸引起的短路电阻对电池内部短路过程中的电化学行为和热机制有显著影响。

数值模型

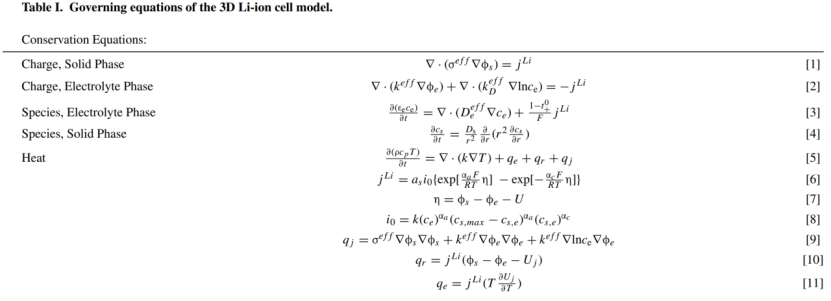

3D电化学-热耦合模型——开发了用于研究大尺寸锂离子电池的3D电化学-热耦合模型。该模型是在文献中几种流行的锂离子电池模型的基础上开发的[19-25],并已在小电池[26]和大尺寸电池上[27-28]进行了广泛的实验数据验证。模型的控制方程列于表1,模型的详细描述见文献[18]。

内部短路边界条件——在内部短路时,一个或几个电极层被SCO短路。在每一短路电极层内形成闭环电流。其他未短路电极层向短路电极层提供能量。电流流经连接电极层的Tab,从未短路的电极层到短路的电极层。这个电流路径如图1b所示。对于这种3D电流,我们不能像模拟钉子穿透过程那样只用一个电极层来表示电池的电化学性能。在模型中必须考虑所有电极层并进行网格划分。连接电极层的Tab也被网格化。在完整的3D电池几何结构上求解控制方程。

内部短路边界条件的实现方法与Ref.13相同。短路和未短路电极层内的电子和离子流动路径分别如图2a和图2b所示。可以看出,未短路电极层的行为与正常的放电过程相似,因此不需要特殊处理。另一方面,短路电极层具有独特的电子和离子传输路径。当SCO存在于短路电极层时,它在内部连接铜箔和铝箔。在阳极活性材料中发生脱锂反应,释放出电子和锂离子。电子传输到铜箔上并汇聚到短路点。电子进一步通过SCO传导并扩散到整个铝箔上。另一方面,锂离子通过隔膜传输到阴极。锂化反应发生在正极活性材料中,锂离子来自隔膜,电子来自铝箔。由于SCO的尺寸比电池的几何尺寸小得多,因此不显式地求解SCO体内的固相电势方程,而是在短路点位置的Al箔表面施加恒定电阻边界条件,如图3所示。在短路点处的铜表面施加固定电压(通常为0)边界条件。这样,短路电极层中的电子和锂离子输运路径与图2a所示的路径等效,但实现上大大简化。当在三维计算网格上求解控制方程时,将自动求解短路层和未短路层之间通过Tab的电流流动。

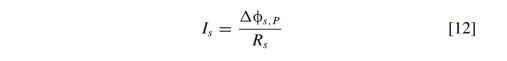

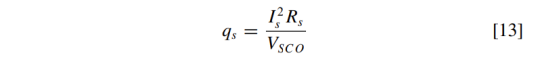

通过电流在SCO上产生的热量被显式地添加到SCO体上。通过SCO的电流可以用欧姆定律计算:

式中,Δφs,P为SCO轴向固体电位降。Rs为SCO诱导的总短路电阻。然后使用焦耳定律计算SCO内的单位体积产热,

其中VSCO为电芯内部SCO的体积。在求解能量方程(即Eq. 5)时,将产生的热量作为源项添加到SCO占用的电池体积中。

其他边界条件。-在模拟开始时规定固相和电解质浓度分布作为初始条件。

由于电解液被限制在电极和隔膜中,在集流器和电极之间的界面处,式3和式4采用零通量边界条件

在所有其他边界上,

在电池外表面施加对流换热边界条件,换热系数恒定为0.002 W/cm2K,环境温度和电池初始温度均为25◦C。

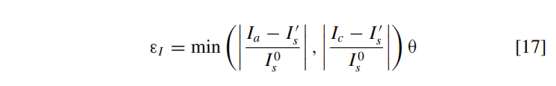

数值程序——使用有限体积法(FVM)对控制方程进行离散,并使用商用计算流体动力学(CFD)软件包STAR-CD的用户编码功能,连同它们的初始条件和边界条件一起求解。在每个时间步上依次求解所有方程,如果满足收敛条件,则进行下一个时间步的计算。对于短路情况,采用短路电流剩余量作为临界收敛准则。

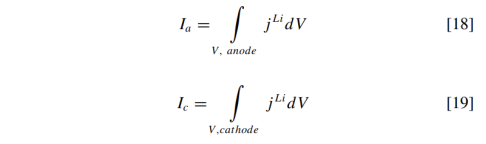

式中,Ia和Ic分别为阳极和阴极的总输出电流

为前一次迭代的短路电流。

为前选择足够小的值(<1.0 × 10−6)以保证收敛结果一次迭代的短路电流。

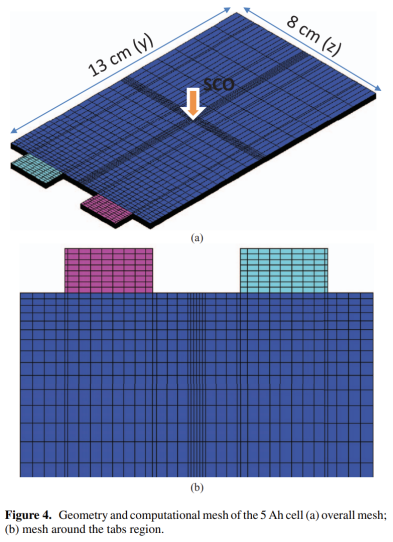

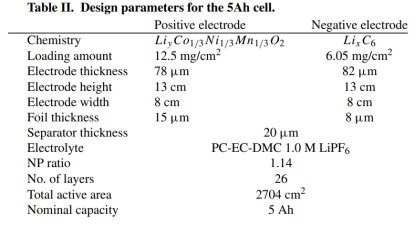

所研究的锂离子电池具有石墨基阳极和NCM基阴极。电池的标称容量为5Ah。图4显示了该电芯的计算网格。该电芯的高度为13厘米(y-dir),宽度为8厘米(z-dir)。它由26个电极层组成,沿电池厚度方向(x-dir)堆叠在一起。电芯总厚度为2.6 cm。每一层有一个铜箔、一个阳极电极、一个隔膜、一个阴极电极和一个铝箔。在铜箔和铝箔的两侧分别涂上阳极和阴极材料。这些极耳Tabs是焊接在箔片顶部边缘,并夹在一起。焊接片之间允许热传导。阳极和阴极极耳有相同的尺寸,宽2cm高1cm。电芯的其他设计参数列于表二。模型中使用的理化参数列于表III。对于所有模拟案例,SCO的面积为4mm × 4mm,并嵌入在y-z平面中心的电芯内。SCO可能会导致一个电极层短路,也可能导致几个电极层短路,这取决于SCO的长度。由于可能存在较大的电位和温度梯度,因此对极耳和极耳周围的电芯区域的网格进行了细化,如图4b所示。总网格数为595488。在仿真中监测了Al极耳的温度,还监测了电芯表面温度和SCO温度。

结果和讨论

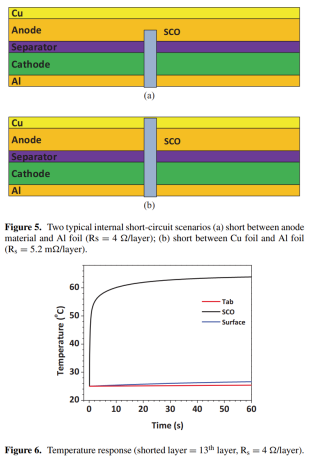

短路电阻的影响——短路电阻在短路过程中对电池的电化学和热行为有显著影响。然而,其值的确定受到多个参数的复杂影响,包括SCO的内阻、SCO与电池之间的接触电阻以及短路场景。根据一些研究[16,29],存在四种可能的内部短路场景:(i)两个电流箔之间的短路,(ii)铝箔和阳极活性材料之间的短路,(iii)铜箔和阴极活性材料之间的短路,(iv)阳极和阴极活性材料之间的短路。迄今为止,由于实验技术的局限性,无法在现场准确测量不同短路场景下的短路电阻值。在本研究中,用两个估计的短路电阻来代表两种不同的短路场景。如图5所示,在第一种场景中,短路是由SCO连接阳极活性材料和铝箔引起的。每个电极层的估计电阻为4Ω。在第二种场景中,铜箔和铝箔通过SCO连接。每个电极层的估计电阻为5.2mΩ。发生短路的电极层是电池底部向上数的第13层。因此,SCO大约位于电池厚度方向的中心位置。

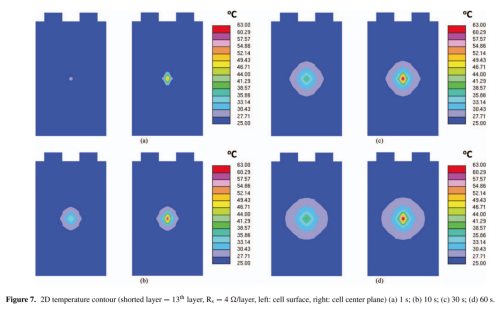

图6展示了大短路电阻情况(Rs = 4.0Ω/层)下的计算温度分布。SCO在大约20秒的时间内,温度从初始的25℃上升到超过60℃。另一方面,极耳温度和电池表面温度较低,并在整个短路期间缓慢上升。SCO温度和电池表面温度之间的差异表明SCO处有局部加热。图7展示了电池表面温度和电池厚度方向中心平面温度的等高线。可以看出,一个热点在SCO周围的小区域内形成并被限制。在模拟期间,电池的大部分区域,包括电池表面和极耳的温度较低。这种高度不均匀的温度分布是由于SCO上的局部加热造成的。电池管理系统(BMS)难以提供短路的早期检测,因为热点是嵌入在电池深处的,而在电池系统中只能测量电池表面的温度。

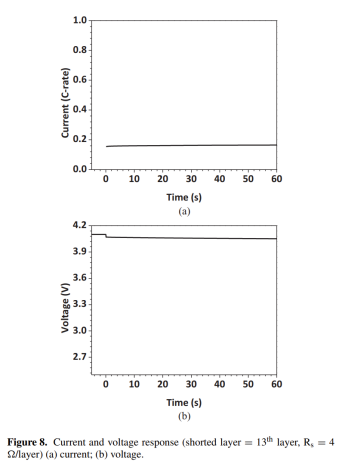

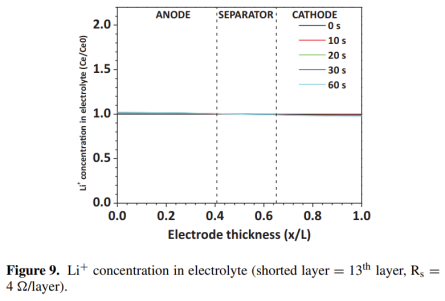

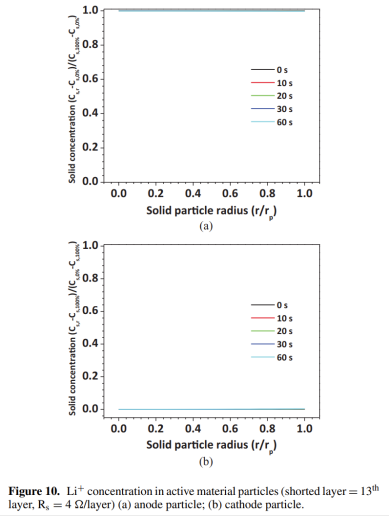

电池在短路过程中的热响应由电池的电化学行为控制。图8展示了短路期间的电流和电压响应。短路电流较小,并在短路过程中几乎保持不变。电池电压仅从开路电压(OCV)略微下降。由于SCO电阻远大于电池内部电阻,因此短路电流由SCO电阻控制,且SCO承担了大部分电压降。因此,电池中的总热生成主要由SCO上的焦耳热效应产生。另一方面,电池内部各种过程的热生成可以忽略不计。在短路期间,在电解液(图9)和固体颗粒(图10)中锂离子浓度的分布仅从初始条件略有变化,因此对热行为的影响可以忽略不计。

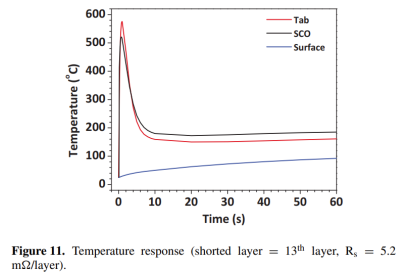

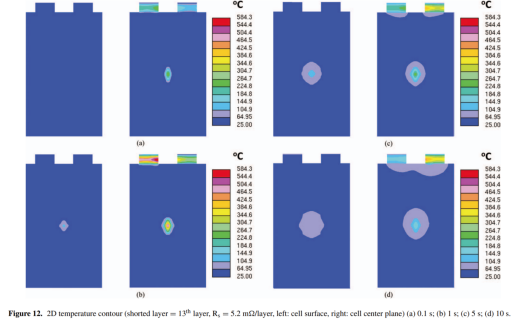

图11展示了小SCO电阻情况(Rs = 5.2毫欧姆/层)下的温度分布。温度行为与大电阻情况显著不同。在短路后,SCO和铝极耳的温度都立即跳升至500℃以上。因此,与大电阻情况相比,形成了两个热点,一个在极耳上,另一个在SCO上。由于只有第13层被SCO短路,其他25层提供的电流将汇聚并通过第13层的铝和铜极耳。SCO电阻很小,导致短路电流很大,进而导致极耳上产生很大的欧姆加热。此外,由于极耳非常小(它们的厚度与箔片相同),它们的热质量很小,因此会引起温度急剧上升。

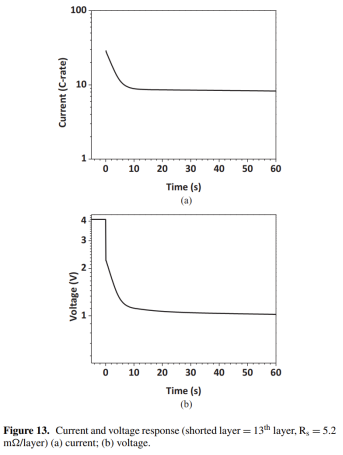

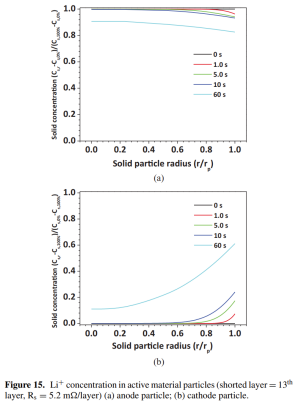

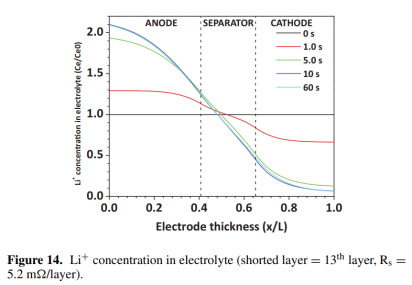

从图12所示的电池温度等高线可以看出,加热主要集中在SCO周围,以及第13层电极的两个极耳上。在短路后仅1秒,这些区域的温度就上升到了大约600℃。放热反应是不可避免的,可能会引发热失控。小电阻案例的电化学行为也与大电阻案例大不相同。如图13所示,电池电压在短路开始时下降到2.2V,并在此后的短路过程中呈指数衰减。短路电流达到29C-rate,并在随后的短路过程中也呈指数衰减。短路电流和电池电压的衰减表明电池内部存在质量传输限制。通过检查电解液(图14)和活性材料颗粒(图15)中的锂离子浓度分布,我们可以发现固相扩散过程并不是限制因素,因为无论是阳极还是阴极的固体颗粒都没有达到质量传输限制。另一方面,电解液中的锂离子浓度分布表明阴极电极发生了质量传输限制。阴极中的锂离子浓度迅速下降,并在大约20秒内耗尽。由于交换电流密度和电解液电导率随着电解液中锂离子浓度的耗尽而降低[18],当锂离子耗尽时电池内部电阻将显著增加。增加的电池电阻是短路电流和电池电压迅速下降的原因。

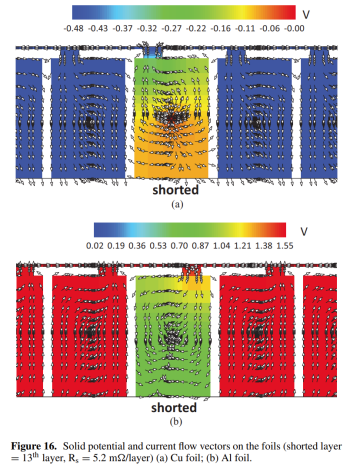

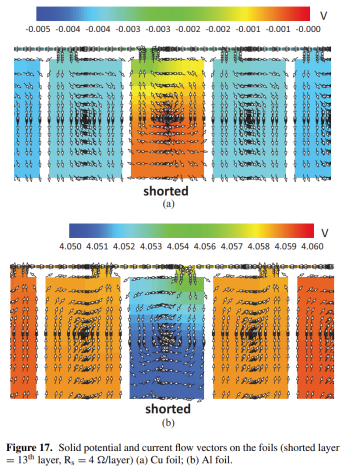

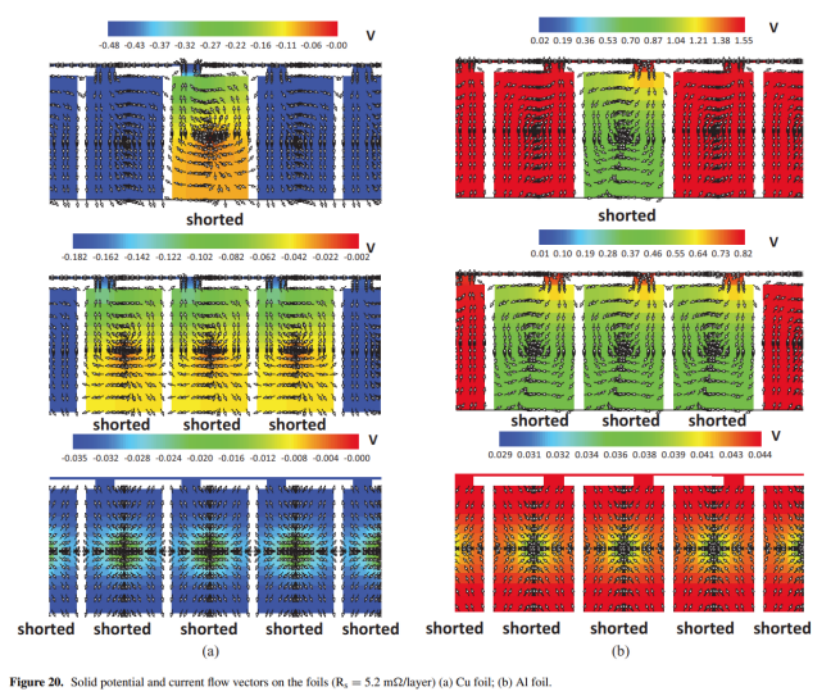

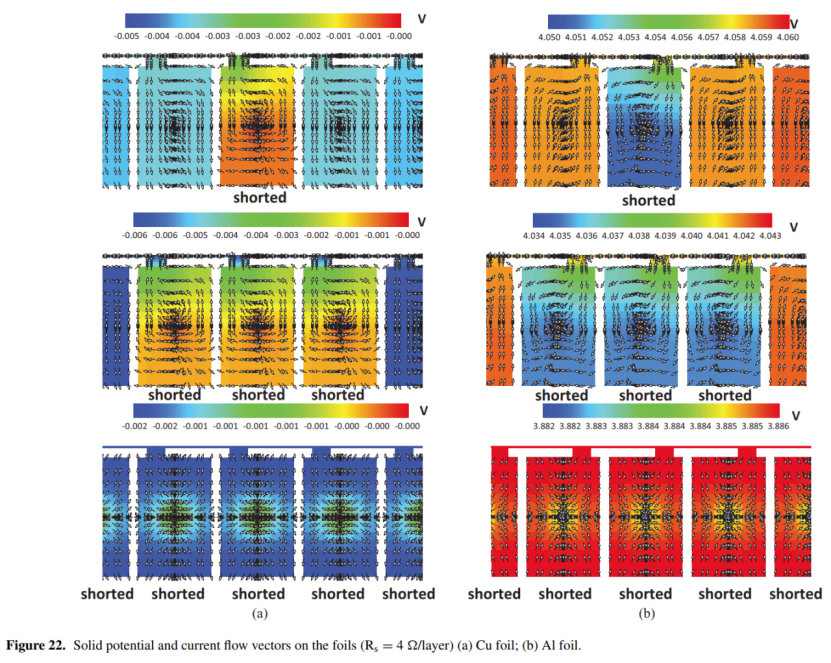

图16和图17展示了固体电势分布和集流体箔上的电流流动向量。为了更好地说明结果,铜箔和铝箔在二维平面上展开。然后,计算数据被映射到二维几何图形上。从图16a和图17a可以看出,电流在阳极处从短路的电极层分布到非短路电极层,如铜箔上的电流流动向量所示。另一方面,电流从阴极的非短路电极层汇聚到短路的电极层,如图16b和图17b中铝箔上的电流向量所示。小短路电阻案例的固体电势分布表明,在短路电极层的极耳上存在大的电压梯度,这就是极耳显著加热的原因。对于大短路电阻案例,箔片和极耳上的电压降非常小;大部分电压降位于SCO中。

单层短路可以最好地模拟现场事故中看到的内部短路,因为内部短路通常是由只能导致单个电极层短路的小金属颗粒引起的。上述模拟表明,在单层短路中总是会发生局部加热。除了在SCO上加热外,Tab上也可能出现显著的温度升高。因此,在大型锂离子电池中,应监控极耳的温度以检测内部短路。

短路电极层数的影响——上述案例研究了SCO仅使26层中的一个电极层短路的场景。然而,在某些情况下,可能会有多个电极层发生短路。例如,当电池受到外部力量的挤压或凹陷时,由于电池结构的变形,可能会有多个电极层发生短路。在过充电期间由析锂引起的锂金属枝晶也可能生长得足够大,穿透多个电极层,导致多层短路。因此,探索单层短路和多层短路之间行为的差异是有趣的。前一节研究了第13层电极层由SCO短路的单层短路。在本节中,短路的电极层数从2到26不等,每个短路层具有相同的短路电阻。因为26个电极层是并联连接的,所以N层短路的总电阻应该等于单层短路的短路电阻的1/N,即

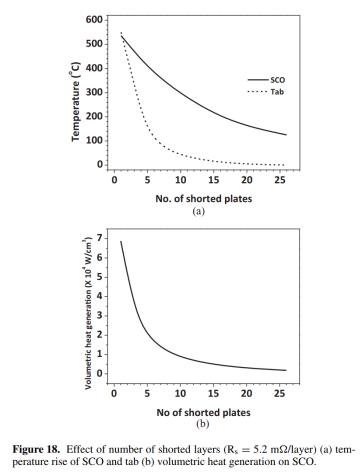

图18和图19展示了在模拟内部短路期间计算出的铝极耳和SCO的温度升高。对于小电阻案例,如图18a所示,随着短路电极层数的增加,铝极耳和SCO的温升都有所降低。原因是对于小短路电阻,短路电流主要由电池内部过程决定。当多个电极层短路时,总热量将分布到多个极耳和SCO上,导致单位体积产热降低。图18b显示,随着短路层数的增加,SCO中的单位体积热生成显著降低。单位体积热生成的显著降低是多层短路温升降低的原因。图18a也指出了一个事实,即Tab的温升比SCO降低得更快。这是因为Tab的热质量要小得多,这使得其温度对热生成变化更为敏感。

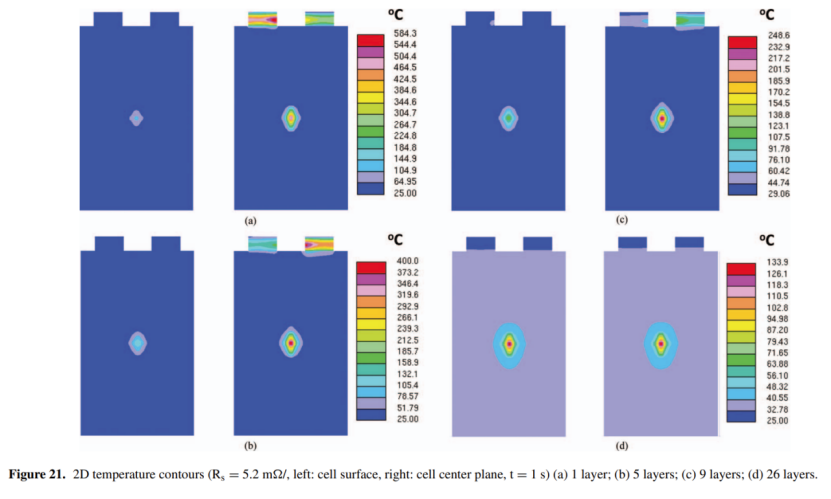

同时,当更多的电极层短路时,短路电流将更加均匀地分布。例如,如图20所示,当只有一个电极层短路时,来自其他25层的短路电流将全部流经该短路层。当三个电极层短路时,来自其他23层的短路电流将均匀地分布到这三个层上,每个层承载1/3的电流。当所有26层都短路时,每个层将承载其自身电极产生的电流,不同电极层之间不会有电流流动。因此,随着短路层数的增加,加热模式将从局部加热转变为全局加热,如图21所示的温度等高线图所说明的。

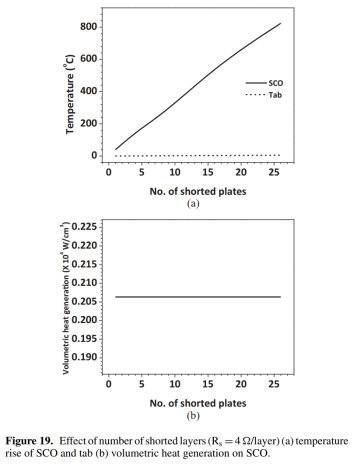

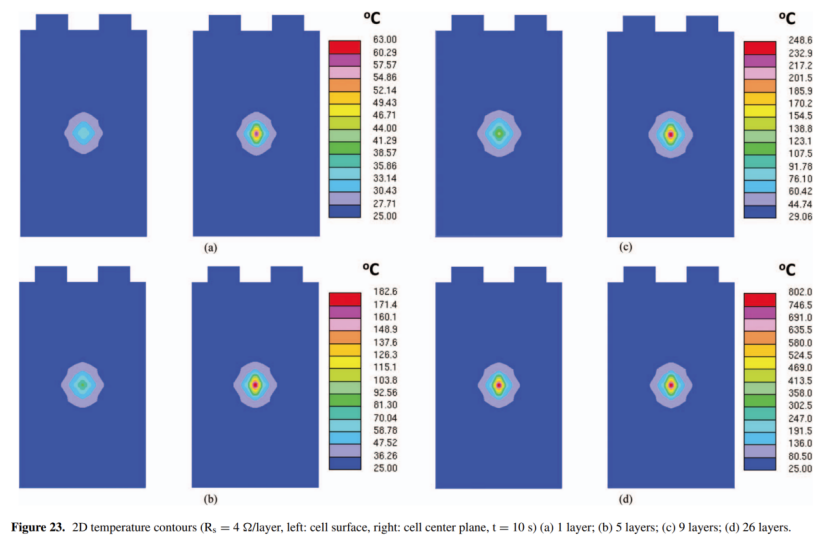

对于大电阻情况,温升作为短路层数的函数表现出完全相反的趋势。如图19a所示,SCO的温升随着短路层数的增加而增加,增加的速率是显著的。对于单层短路,温度升高仅为39℃。但是,当所有26层都短路时,温度升高达到800℃以上,这肯定会引起热失控。这是因为当短路电阻较大时,短路电流由短路电阻控制,而不是由电池内部过程控制。增加短路层数不会改变SCO中的体积热生成,如图19b所示。相反,它在电池内更多的电极层中创建了热生成点。由于散热面积不变且保持恒定,最终结果是温升显著增加。图23中的温度等高线图显示,无论短路层数有多少,加热总是局限于SCO中。与SCO的温升相比,图19a中极耳的温升非常小,因为极耳上的热生成非常小。电流流动路径与小电阻情况相似,如图22所示,只是箔片和极耳上的电压降比小电阻情况小得多,这表明大部分电压降和热生成集中在SCO中。

总结

内部短路是锂离子电池最危险的滥用条件。涉及锂离子电池的大多数现场事故都是由内部短路引起的。在本章中,进行了计算工作,以研究大型锂离子电池内部短路过程的基本电化学和热机理。从模拟结果得出的关键结论如下:

内部短路过程与钉刺和挤压测试模拟的过程非常不同。内部短路通常由制造过程中的金属颗粒污染或因过充或退化导致的锂金属枝晶生长引起。导致短路的SCO通常非常小,以至于只有一层或几层电极被短路。然而,在针刺和挤压测试中,几乎所有的电极层都被短路了。

在内部短路过程中,SCO所在的被短路的电极层充当其他未短路电极层的负载。由未短路层产生的电流汇聚并流过未短路电极层的极耳。当SCO的电阻与电池内阻相比很小的时候,这将在极耳上引起显著的加热。对于SCO电阻较大的情况,极耳的加热可以忽略不计,因为大部分产热集中在SCO处。因此,对于大型锂离子电池来说,监测极耳的温度以检测内部短路的发生是必要的。

根据短路对象SCO的大小,可能会短路一个或多个电极层。短路的电极层数量对电池的热响应有显著影响。对于SCO电阻较小的情况,随着短路电极层数的增加,温升会显著减少。然而,对于SCO电阻较大的情况,观察到的趋势却相反。这些相反的趋势解释了内部短路实验测试(如挤压和钉刺测试)的可重复性差的原因。在这些测试中,不可能精确控制短路电阻和短路层数。因此,实验结果在不同测试之间会有显著差异。为了量化锂离子电池在内部短路条件下的安全行为,应该开发新测试方法,以精确控制短路电阻和短路电极层数。

文章来源

Gamma Technologies

参考文献

B站账号

B站账号

知乎账号

知乎账号

微信账号

微信账号