| 2020年06月19日 | 赞:1021次 |

1.发动机摩擦损失分析的背景

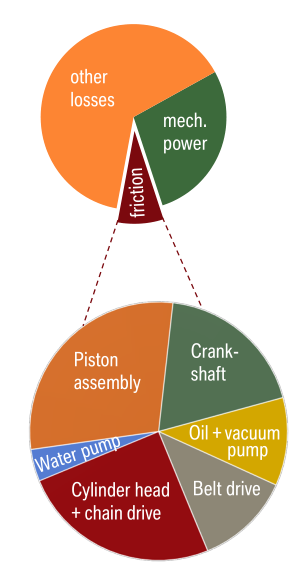

随着各国对于整车的CO2排放法规越来越来严格,各个发动机/整车厂都在努力进行多种分析与优化。从下图中发动机的能量分配的角度来分析,如何有效的降低发动机的摩擦损失是一个有效降低CO2排放的方向。

整个发动机的摩擦损失主要包括:曲柄连杆机构、配气机构、正时驱动系统和附件损失等几个部份。

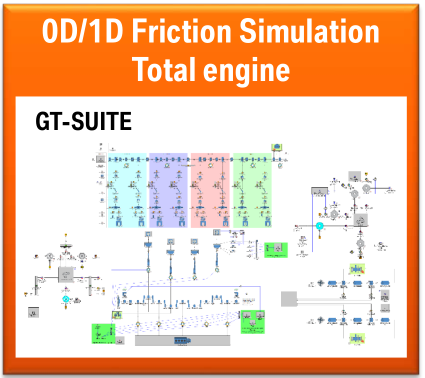

本文将讲解宝马汽车如何使用GT-SUITE软件进行的发动机的摩擦损失分析及优化。

2.分析流程

在整个摩擦损失优化分析过程中,主要分为以下几个流程。

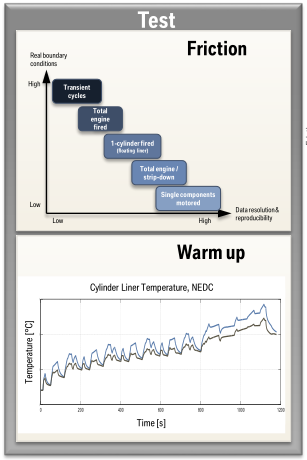

2.1 测试摩擦损失

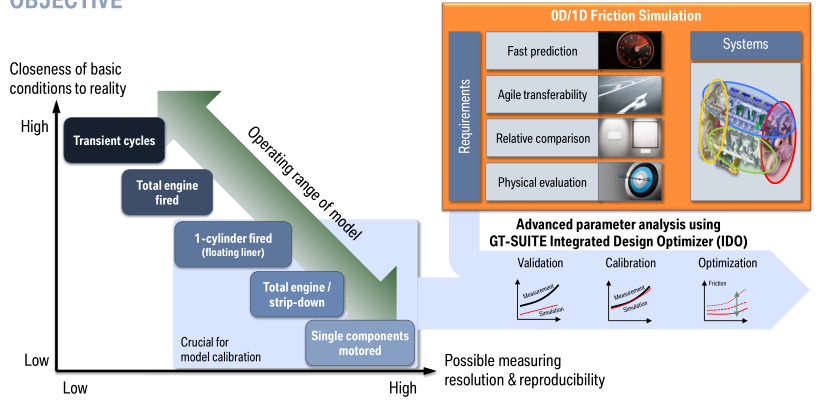

根据不同试验条件(主要是温度),测试发动机不同工况、不同层次下的摩擦损失的数值大小。

2.2 GT-SUITE模型建立与标定

建立起各个摩擦子系统的GT-SUITE的模型

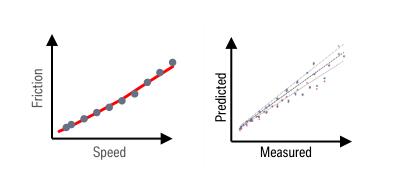

根据测试的数据与模型仿真结果,对于模型进行标定。

2.3 进行对应的优化分析

根据建立的模型与测试数据进行标定后,进行参数化的分析。分析各个参数的敏感性,并在此基础上进行优化,为最终的降低摩擦损失提供指导。

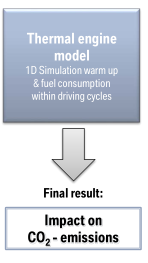

2.4 基于循环工况的应用

分析发动机的暖机与循环工况,并最终分析对CO2的排放进行分析。

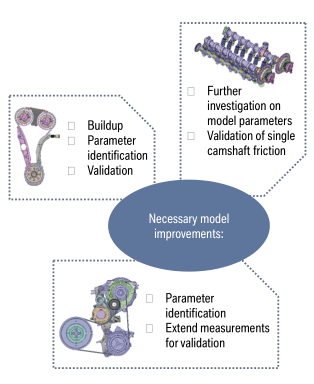

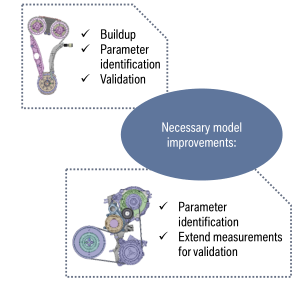

3.仿真结果改进

根据需要建立了必要的模型,其中包括曲柄连杆机构、配气机构和正时驱动系统等。但由于参数的缺失等原因,有些模型要进行必要的验证,在宝马的开展的工作中有以下几个模型要进行改进,具体如下图所示。

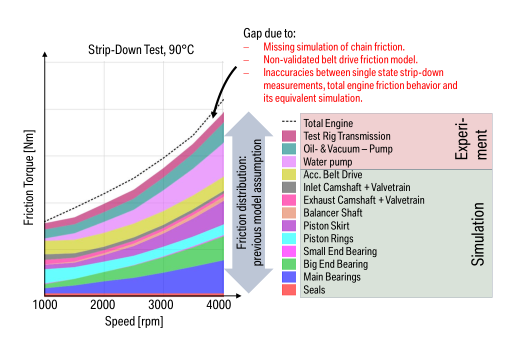

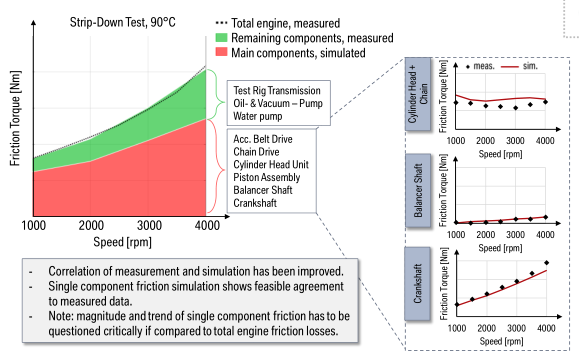

根据Strip-Down的测试结果与初步仿真模型的结果对比,查出存在差异可能的原因。具体分析如下:

差异的原因如下:

--没有考虑链传动系统摩擦模型;

--皮带附件驱动系统的摩擦没有进行有效性确认;

--单一的测试状态的摩擦测试值与总的发动机摩擦表现可能存在差别;

为了分析造成差别的因素,建立起对应的模型,并进行必要的改进。

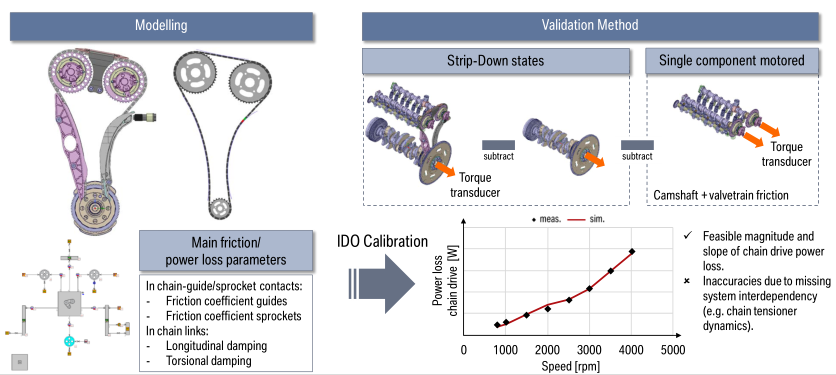

建立正时链条驱动模型,根据测试结果进行处理,并最终实现链传动模型的结果进行改进。具体的操作如下图所示。

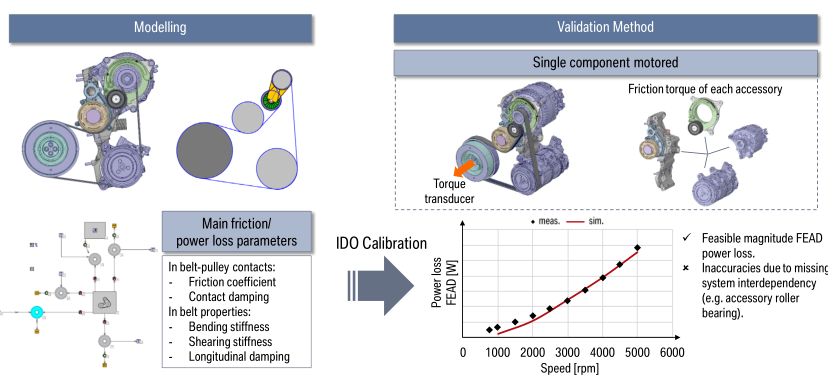

建立前端附件驱动模型,并设定相关的参数,并进行对应的结果改进。

最终改进后的模型结果如下图所示。

进行结果改进后,Strip-Down的测试数据与模型计算结果对比。结果对比,如下图所示:

从上图所示的结果来看,模型的计算与测试数据有很好的一致性。

4.减摩研究

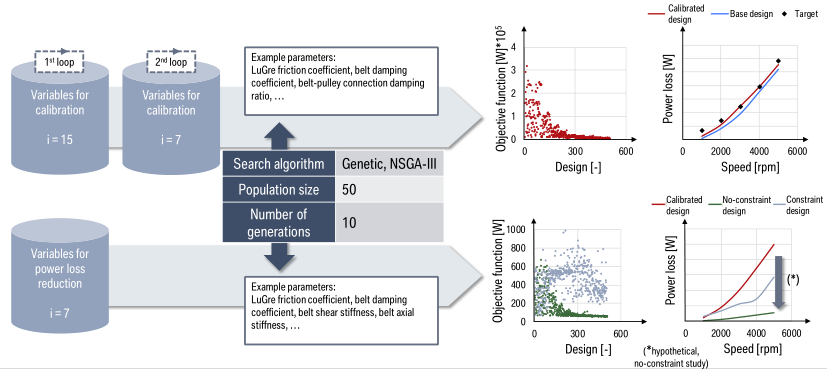

利用GT-SUITE的高级优化功能,进行降低摩擦损失的研究分析。在此采用GT软件自带的遗传算法进行多参数的优化。具体标定与优化参数如下图所示几个。

其中,前端附件驱动系统的相关研究结果如下图所示:

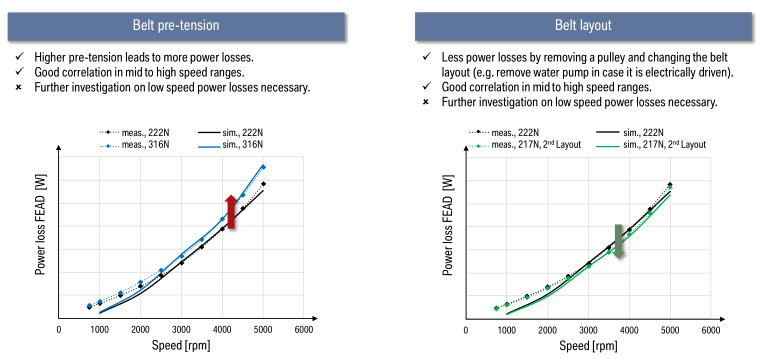

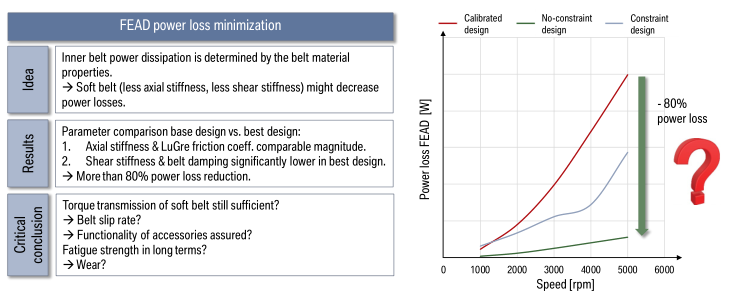

基于上述模型,进行如下的优化,可以降低功率损失。具体结果如下所示:

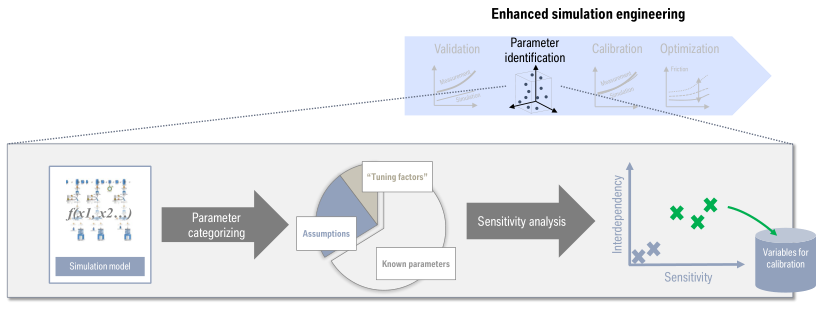

根据上述的工作,还可以最终改进工作流程。

5.结论

根据宝马上述的发动机的摩擦分析,可以得出以下结论:

1.发动机的主要的摩擦子系统都在GT-SUITE中都建立对应的子模型;

2.利用GT-SUITE的高级优化功能,能有效的用于各个摩擦子系统的现模型标定;

3.并根据现在的模型,在进行多参数敏感性分析的基础上进行扩展分析与优化。

4.能有效的提升当前的工作流程并为以后的工程提出指导。

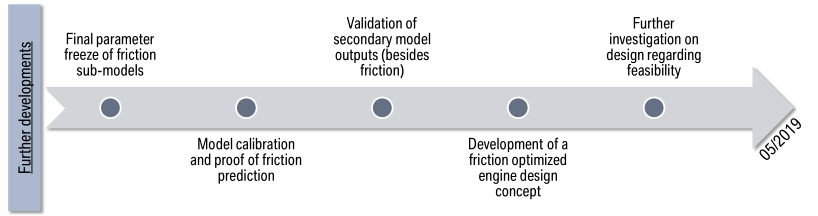

后期工作主要操作如下所示。