| 2019年08月07日 | 赞:1100次 |

在过去的几十年中,汽车工业飞速发展,汽车改变了人们的生活,带动了社会生产力的发展。同时,在很多国家,汽车工业已经是支柱产业,成为国家经济增长的一个重要组成部分。随着传统汽车保有量的不断增涨,对能源的需求也不断的增加;同时,汽车的污染物的排放也大量增加。为了有效减少对传统能量的消耗和污染物的减少,必须寻找新的技术手段减少传统车辆的能源消耗和排放。在新技术应用车辆中,采用48V微混动力模式是重要的开发车型。在48V微混动力模式中,由于发动机需要频繁的启、停,所以对于发动机在启、停过程中引起的振动就需要进行的严格的优化设计,以避免影响发动机/整车的NVH特性。

本文介绍采用GT-Suite软件进行相关仿真分析。考虑发动机的启动过程中热力学的影响;曲柄连杆机构的多体动力学;飞轮和皮带轮的扭转减震器的影响;48V驱动系统的等的影响等。

利用GT-SUITE综合平台特性,进行多物理场的分析,对48V发动机的启、停过程的机体的振动进行仿真分析,并最终提出优化方案。

2:分析技术方案

根据48V发动机启、停过程的实际需求,整个分析方案分为以下几个部份的内容

-发动机的热力学分析系统

-曲柄连机构和机体悬置系统;

-前端附件驱动系统(FEAD Belt System);

-BSG驱动系统;

2.1 发动机热力学系统

2.1.1发动机热力学系统

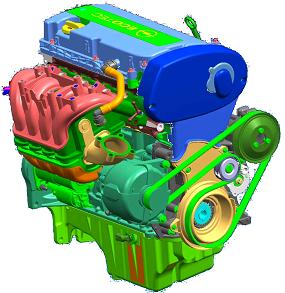

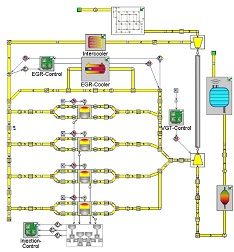

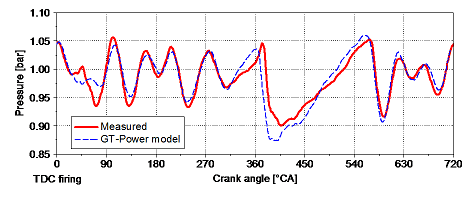

根据实际的相关参数建立起发动机的热力学模型,去分析在不同转速条件下,发动机的进气量、各个缸内的压力变化,为发动机机体在启、停提供压力边界条件。相关的发动机的结构如图1所示。根据详细的结构建立对应的热力学模型。具体的模型如图2所示。并可以根据需要计算输出各个条件下气体流动的边界,如图3所示。

图1 发动机结构示意图

图2 详细的发动机热力学模型

图3 热力学模型计算的气体压力边界

2.1.2分析工况:

根据需求,对不同工况点进行发动机热力学分析:

a) 热启动条件下分析:

此时发动机处于零转速条件下,节气门、配气相位、增压器处于特定的控制状态下,模拟发动机转速随启动电机工作发动机转速提升的过程。

b) 冷启动条件下分析:

考虑气缸内壁面温度的差异,以及由于对进气量的影响形成的压力边界的区别进行分析。

2.2曲柄连机构和机体悬置系统

2.2.1曲柄连杆构和机体悬置系统说明

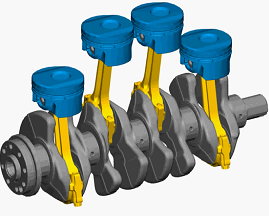

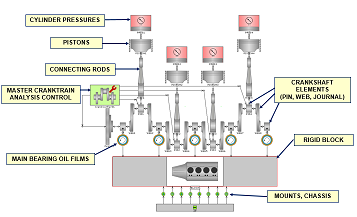

考虑曲柄连杆机构是整个发动机对外输出、输入力矩的机构部件,必须根据实际的几何参数建立起曲柄连杆机构模型,考虑曲柄连杆机构的弯扭特性。具体的曲柄连杆机构的示意图如图4所示。并考虑曲柄连杆机构的与机体的相互作用,以及发动机机体的悬置分析,考虑机体的不平衡力与力矩。

图4 曲柄连杆机构的标意图

建立包括机体、悬置以及曲柄连杆机构的模型。其中:曲轴考虑其弯、扭特性、所有减振部件等。具体模型如图5所示。

图5 曲柄连杆机构的模型

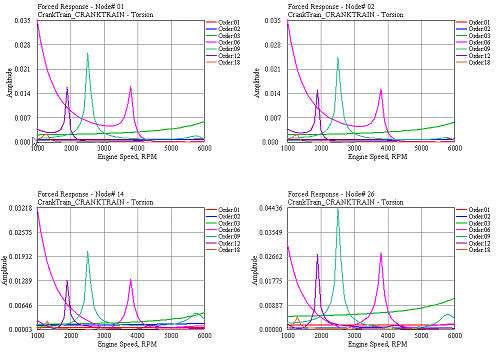

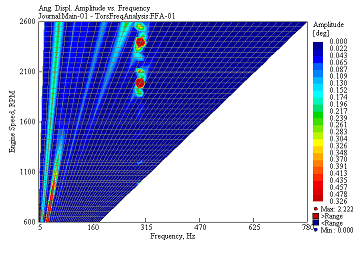

在不同工作条件下,曲轴的不同部个把的扭转分析结果如图6所示。以及不同部件在运行过程中角位移大小及相关特性等。

图6 曲轴的扭转分析结果

图7 不同部件的角度幅值

2.2.2分析工况

分析发动机启、停过程中,曲柄连杆机构的响应特性。

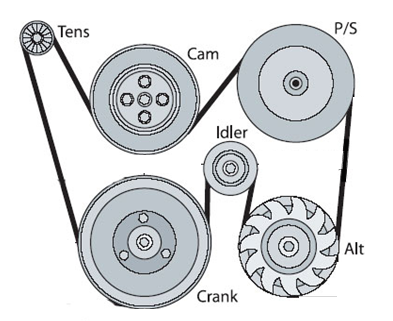

2.3前端附件驱动系统(FEAD Belt System)

2.3.1 前端附件驱动系统说明

常规前端附件驱动系统如图8所示,包括空调压缩机、发电机、转向泵等组件,它们通过皮带与曲轴前端相连接。而曲轴自由轮又有对应的减振阻尼装置进行减震处理。

本项目中,必须考虑曲轴皮带的阻尼器及各个轮系之间相互的连接关系。

图8 前端附件驱动系统示意图

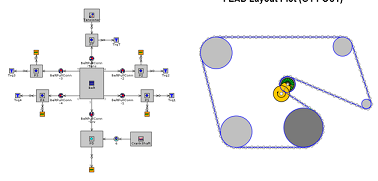

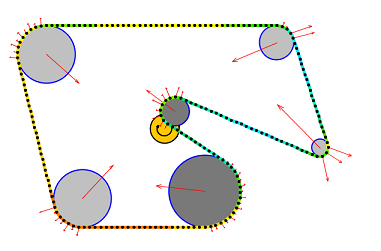

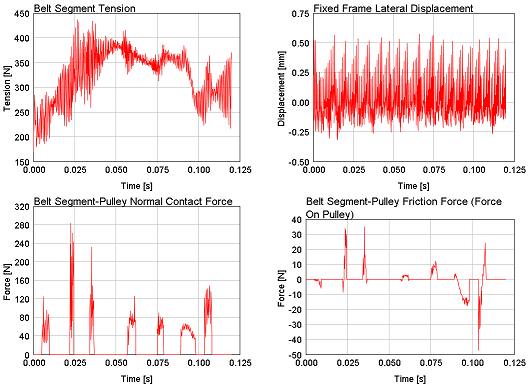

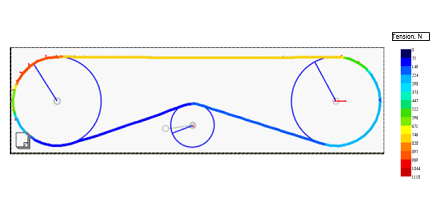

建立后模型如图9所示。输出结果如图10、图11 所示。

图9 建立后的模型与动画示意

图10 输出的动画结果

图11 皮带受力与摩擦分析

2.3.2分析工况

分析发动机启、停过程中,前端附件系统的响应特性。

2.4 BSG驱动系统;

2.4.1 BSG系统说明

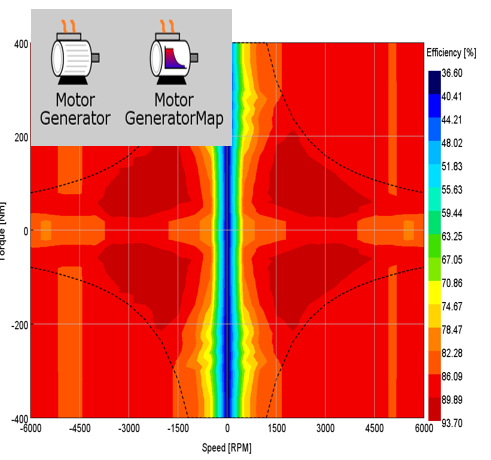

BSG系统是由电机及相关的电路系统回路组成,相关驱动系统由皮带轮带动。对于电机的处理采用基于MAP的方式处理,电机的性能参数输入如图12所示,电机的控制可采用需求功率大小直接输入进行设定或采用电机功率的控制策略进行建模。BSG的皮带驱动系统如图13所示。

图12 电机的模拟

图13 皮带轮与张紧机构的模拟

2.4.2 模拟工况

分析发动机启、停过程中,前端附件系统的响应特性。

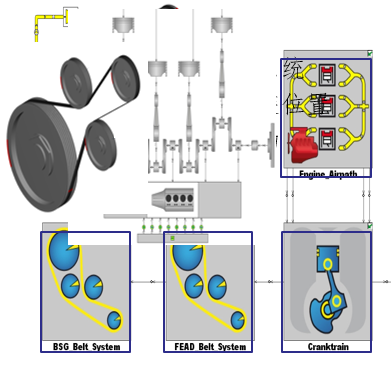

2.5 系统集成模型

2.5.1 系统集成说明

在前四个子系统建模完成并标定后,把以上这个系统集成到一个模型中去,最终形成系统级集成模型。

图14 多个子系统集成模型

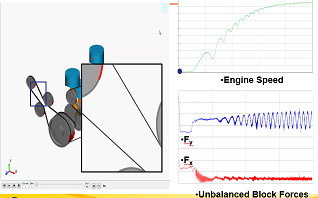

根据系统级集成结果进行瞬态分析进行计算分析。输出如图15所示的结果。

图15 系统级集成计算结果

2.5.2 模拟工况

进行瞬态的发动机启动工况分析。

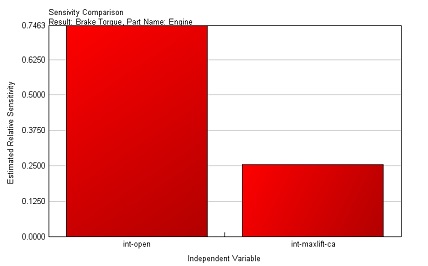

2.6基于系统级模型的优化

在联合仿真模型的基础上,对多个参数进行敏感性分析。具体的参数分为两大类:一种是控制策略中的控制参数,如:电机功率需求等;另一种是发动机固有参数,如轮径比、张紧力等。

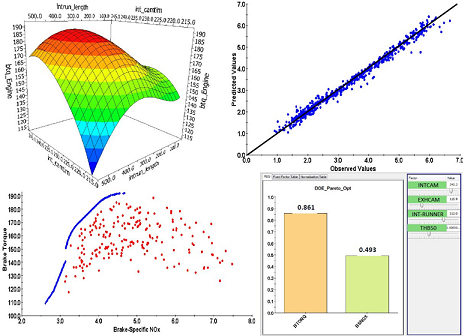

通过敏感性对比分析,找出敏感性强的因子进行优化与分析。如图16所示的敏感性对比结果图。

图16不同参数敏感性对比

在进行敏感性分析完成后,对不同的参数进行优化分析,可以得出不同参数对振动性能的影响。

当然,在优化过程一定涉及多条件优化,如力的大小与振动幅值之间的综合优化。可以根据实际的要求和多运行工况进行综合优化。可以得出如图17所示的帕累托前沿优化等结果。

图17综合优化结果

3:总结

本文介绍利用GT-SUITE多物理场的平台分析软件,对48V的系统进行启动过程分析,考虑了热力学、发动机机体、前端轮系和BSG系统,并考虑它们之间的动态影响,为如何减少48V系统在启动过程中的振动提供仿真与优化的方法。